新闻中心

碳化硅单晶缺陷控制研究进展

2025-11-14 08:06:21

碳化硅单晶缺陷控制研究进展

碳化硅材料生产现状及前景

碳化硅(SiC)由于其优异的性能,在多个领域都有重要用途,例如,在工业领域,碳化硅因其硬度极高,仅次于金刚石,因此常被用作磨料,用于研磨、切割、抛光等加工过程;此外,碳化硅因具有耐高温、抗氧化、抗热震性好等特点,可用于制造高温炉窑的内衬、耐火砖、耐火浇注料等。在航空航天领域,碳化硅及其复合材料因具有耐高温、高强度、低密度等特性,用于制造飞机发动机的叶片、涡轮盘等关键部件。在国防军工领域,碳化硅材料可用于制造高性能的陶瓷装甲、导弹的天线罩、雷达的关键部件等。

作为发展较为成熟的第三代半导体材料,碳化硅(SiC)具有高禁带宽度、高击穿电场、高热导率、高电子饱和漂移速率等显著特征,可以满足科技发展对高温、高功率、高压、高频等复杂场景的器件要求,在电力电子、新能源汽车、能源存储、智能制造、光伏、轨道交通等多个领域有广泛应用,被认为是先进生产力的代表,具有极高的产业价值。

近年来,全球碳化硅市场呈现出快速增长的趋势,随着新能源汽车、可再生能源等新兴产业的发展,碳化硅的市场需求将会进一步增加。法国著名咨询公司Yole判断,受汽车应用的强劲推动,尤其是在EV主逆变器方面的需求,碳化硅市场将高速增长,预计到2027年碳化硅功率器件的市场规模将达到63亿美元。据CASA统计,2021年全球碳化硅功率半导体市场约为10.9亿美元,较2020年提升2个多百分点,中国电子材料行业协会半导体材料分会综合各机构数据,预计到2026年n型低阻碳化硅衬底材料的市场规模将达约25亿美元。从制造成本方面来看,上游碳化硅材料成本占产业链近70%,是核心环节。

碳化硅长晶过程中的缺陷分类

碳化硅(SiC)产业链包括碳化硅粉末、碳化硅晶锭、碳化硅衬底、碳化硅外延、碳化硅晶圆、碳化硅芯片和碳化硅器件封装等环节。SiC晶体在经过滚圆、切片和抛光后会制成衬底片投入使用,用来进行同质外延或异质外延生长,但在SiC单晶生长和外延过程中产生的各种类型的缺陷对半导体器件性能会造成不同程度的劣化,甚至可能还会导致器件完全失效,例如基面位错会增加导通电阻并降低栅极氧化物的可靠性,微管会限制操作电流并增加漏电流,而堆垛层错、胡萝卜缺陷和多型体夹杂等缺陷则会降低阻断电压等。因此为了提高SiC半导体器件的良率和性能,在器件制造之前降低和控制SiC晶体生长过程中产生的各种缺陷变得非常重要。

2024年7月1日,实施的GB/T 43612-2023《碳化硅晶体材料缺陷图谱》总结了导电型4H碳化硅衬底及外延层主要缺陷、工艺与加工方面的形貌特征图谱,并对缺陷的特点、性质及其对外延生长或器件特征参数的影响进行了说明,将指导4H碳化硅半导体材料生产、研究[2]。

在最新GB/T 43612-2023标准中,将碳化硅晶体材料缺陷分为四类:晶锭缺陷、衬底缺陷、外延缺陷、工艺缺陷。

晶锭缺陷:4H-SiC晶锭在PVT法生长过程中因籽晶自身缺陷延伸、偏离化学计量比、晶锭内部应力、杂质而产生的缺陷。

衬底缺陷:4H-SiC衬底中的结晶缺陷或结构缺陷以及切、磨、抛加工后留在4H-SiC衬底表面上的缺陷。

外延缺陷:4H-SiC外延层中的结晶缺陷以及4H-SiC外延层表面上因采用台阶流动控制外延生长方法而产生的缺陷。

工艺缺陷:器件制造或材料改性工艺过程中引入到4H-SiC晶体中的深能级中心或非本征结晶缺陷。

碳化硅长晶过程中常见的缺陷

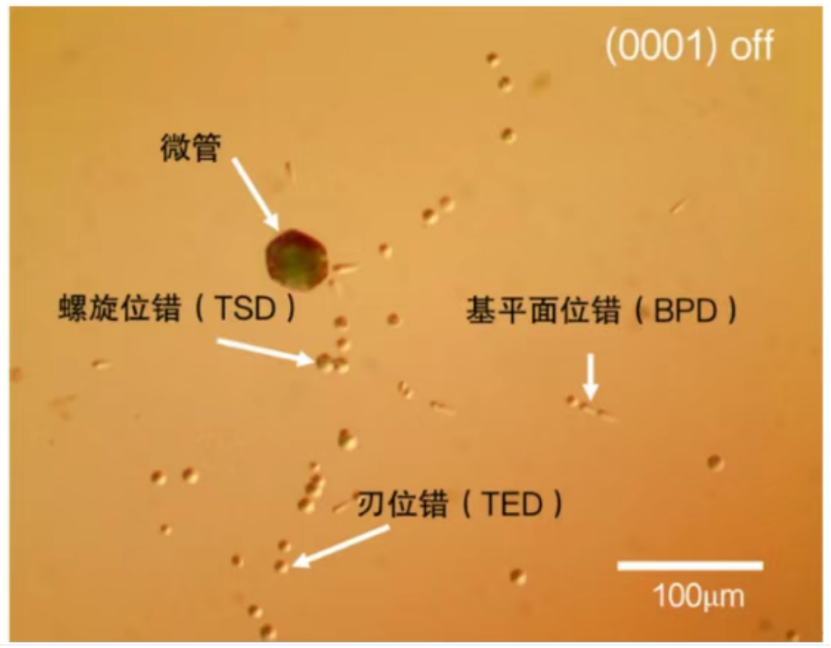

SiC缺陷根据缺陷在晶体中的位置,可分为晶体内部缺陷和晶体表面缺陷两类。SiC的晶体内部缺陷主要包括位错、微管和层错等,其中位错是电子设备劣化和故障的主要来源,它是晶体内部的微观缺陷,是原子局部的不规则排列造成的,发生在晶体已滑移部分和未滑移部分的分界线处。

SiC晶体中的位错主要包括螺位错(TSD)、刃位错(TED)和基面位错(BPD)等。TSD是SiC晶体生长过程中产生的伯氏矢量为⟨0001⟩的贯穿型位错,TSD沿着[0001]生长轴生长,其位错密度通常在102~103cm-2量级,较难观察到。TED 是SiC晶体生长过程中产生的伯氏矢量为1/3⟨1120⟩的贯穿型位错。TSD与TED均沿着[0001]生长轴生长,TED的位错密度为8000~10000cm-2,约为TSD的10倍左右。而BPD是SiC衬底中一种常见的一维结晶缺陷,通常位于SiC晶体的[0001]面,伯氏矢量和TED一样,均为1/3⟨1120⟩,BPDs很少出现在SiC晶片表面,它们一般集中在衬底上,密度约为1500cm-2。Ohtani等认为PVT法生长4H-SiC晶体时,BPD会在肩部区域成核,随后滑移进入生长中的晶体,并通过新的生长层向生长前沿延伸。而在冷却过程中,热弹性应力的作用进一步促使BPD滑移,导致Frank-Read型BPD的增殖。

微管(MP)是沿单晶生长方向穿透晶体的微小空管,微管的直径通常在0.1 μm到10 μm以内,其数量也因晶体质量的不同从数千个每平方厘米到零点几个每平方厘米不等。这些微管在SiC晶片表面会形成显著的凹坑状特征,微管是SiC晶体中最显著的缺陷之一,同时也是危害最大的一种缺陷。目前,微管的形成机制仍不明确,但大致可分为三类:一是由碳包裹物、层错等诱导产生的;二是通过籽晶中的微管延伸扩散形成的;三是由SiC中原来的微管发生合并分解而产生新的微管。

堆垛层错(SF)是指SiC基面上的层错排列顺序混乱的缺陷。堆垛层错可能通过继承衬底中的SF而出现在外延层,或者与基晶面位错(BPD)和螺位错(TSD)的扩展和转化有关。通常,SF的密度小于1 cm-2,并且通过使用PL检测显示出三角形特征。

图1 通过熔融KOH,在SiC衬底表面形成蚀刻凹坑的照片

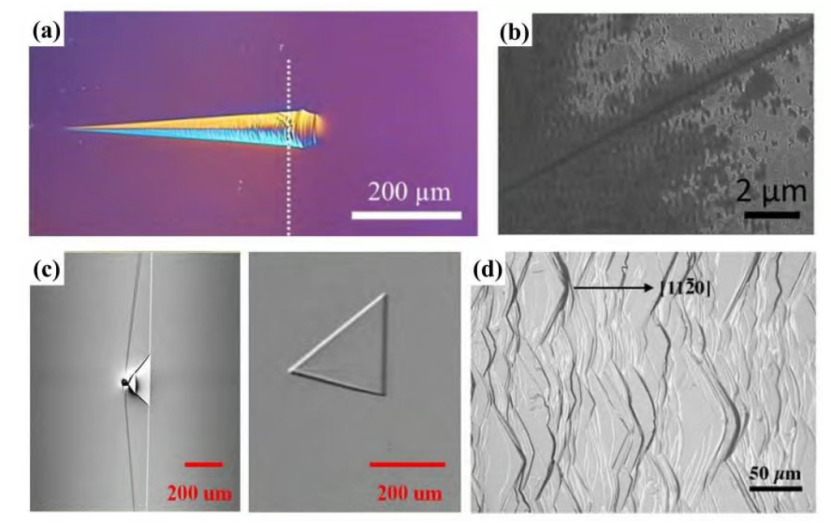

晶体表面或近表面的缺陷主要包括胡萝卜缺陷、划痕、三角形缺陷、台阶聚束等。

胡萝卜缺陷是在生长的外延层中出现的主要表面形态缺陷之一,它是一种堆垛层错复合体,密度小于1 cm-2,其两端位于TSD和SF基晶面处,以Frank型位错终止,胡萝卜缺陷的大小与棱柱形层错有关。关于胡萝卜缺陷的多项研究已被报道,Hassan等[7]使用不同的检测方法对外延层中胡萝卜缺陷进行了表征,结果表明,胡萝卜缺陷具有几种不同的表面形态和结构,并且这些不同的表面形态来源于衬底中TSD、BPD等缺陷在外延层中的延伸和重组。

划痕是生产过程中在 SiC硅片表面形成的机械损伤,SiC衬底上的划痕可能会干扰外延层的生长,在外延层内产生一排高密度位错,或者划痕可能成为胡萝卜缺陷形成的基础。因此,正确抛光SiC晶圆至关重要,因为当这些划痕出现在器件的有源区时,会对器件性能产生重大影响。

三角形缺陷是SiC外延层中最常见的表面缺陷之一,这种缺陷对SiC器件的良率和可靠性会产生严重的影响。三角形缺陷的形成被认为是由于台阶上的二维形核影响了台阶流动导致的,它可能是由外延生长过程中SiC外延层表面上的下坠颗粒产生的。颗粒嵌入外延层并干扰生长过程,产生了3C-SiC多型夹杂物,该夹杂物显示出锐角三角形表面特征,颗粒位于三角形区域的顶点。许多研究还将多型夹杂物的起源归因于表面划痕、微管和生长过程的不当参数。

台阶聚束是SiC外延生长过程中形成的一种表面缺陷,对于大功率器件而言,它是一个关键问题。这种缺陷会导致结界面粗糙,进而引发电场拥挤,最终降低阻断电压。此外,台阶聚束还对沟道迁移率以及MOSFET中的氧化物击穿特性产生显著影响。

图2 不同SiC晶体表面缺陷及其检测图像

(a)胡萝卜缺陷;(b) 划痕;(c) 三角形缺陷;(d) 台阶聚束

SiC缺陷控制研究进展

在SiC单晶生长过程中产生的各类缺陷会对晶圆的质量产生不同程度的影响,从而导致半导体器件受损甚至失效。因此,如何有效降低缺陷密度,已成为提高SiC材料性能的重点研究方向。为此,各研究机构和企业在减小SiC缺陷密度、控制SiC缺陷产生等方面进行了广泛的探索。

首先,制备高质量的籽晶被认为是降低晶体生长及外延过程中缺陷密度的有效手段。大部分缺陷(如TSD、TED、MP、BPD等)均源自于籽晶,而在外延过程中也可能出现源自SiC衬底的缺陷。因此选择缺陷少且质量高的籽晶能够显著降低SiC晶体中的缺陷密度。重复a面生长(RAF)法是一种通过改变晶体生长方向来减少缺陷密度的有效方法,该方法使得晶体生长方向与位错和微管的延伸方向垂直,从而减少了位错的传播。然而,尽管RAF法在降低位错密度方面取得了良好效果,但其工艺复杂且时间成本较高,尚难以实现大规模生产。未来的研究应探索如何在保持高效控制位错密度的同时,简化工艺流程,提高其工业化应用的可行性。

其次,优化籽晶表面和生长晶体界面是降低缺陷密度的另一有效途径。除了表面处理技术,理解籽晶与生长晶体之间界面层的形成机制也至关重要。

最后,优化生长条件和设备也是降低位错密度的有效途径。溶液生长法可以在较低温度下有效减少缺陷的生成,而PVT法则能够提供较高的生长速率和较好的晶体质量。Mitani等提出了结合溶液生长和PVT 生长的新方法,并在80 μm厚的TSD转换层上进行升华生长时观察到缺陷有明显减少。此外,在溶液法中, 台阶流动会促使籽晶中位错线由垂直于生长方向的TSD转变为与台阶流方向平行的SF,极大减少位错在后 续生长中的继承。

综上所述,尽管当前SiC单晶生长过程中缺陷控制已取得一定进展,但要在大规模生产中实现高质量SiC晶体的稳定生长,仍需要克服工艺复杂性、成本高昂及生产效率等一系列挑战。随着多尺度建模、实时监测和智能化控制技术的进一步发展,未来有望在更加精细化的缺陷控制和生长优化方面取得突破,从而推动SiC材料在高性能半导体器件中的广泛应用。