新闻中心

从粉末纯度到SiC晶锭一致性,SiC制造都有哪些挑战?

2025-08-21 09:31:19

在众多宽禁带半导体材料中,碳化硅(SiC)已成为一个备受关注的材料,尤其在高功率转换领域表现突出。它广泛应用于电动汽车(EV)的牵引逆变器和车载充电机,也用于基础设施领域,如直流快充、太阳能逆变器、储能系统和不间断电源(UPS)等。尽管碳化硅已被用于批量生产超过百年,最初主要作为研磨材料,但它也展现出了适用于高电压和大功率应用的卓越性能。

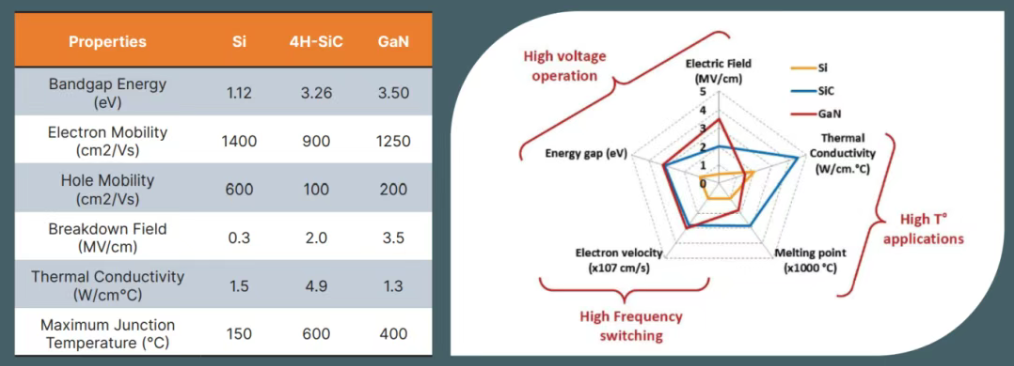

从物理特性上看,碳化硅具备高热导率、高饱和电子漂移速度和高击穿电场(如图1所示)。因此,基于碳化硅的系统在工作时能够大幅降低能量损耗,并实现更快速的开关速度。与传统的硅MOSFET和IGBT器件相比,碳化硅能够在更小的尺寸下实现这些优势,具有更高的效率和更强的性能。

图一:硅与宽禁带材料的特性

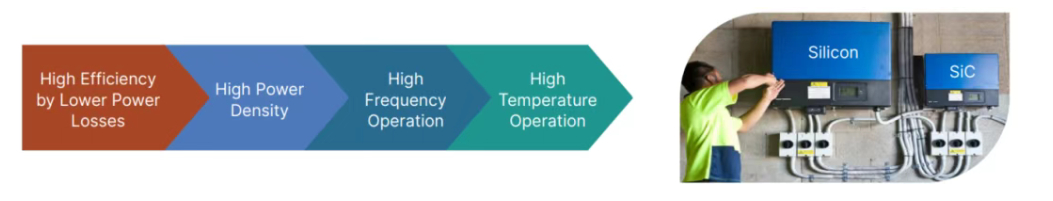

碳化硅的运行,可以超过硅的极限,运行频率也能比硅IGBT更高,还能显著提高功率密度。(图2)

图二:SiC vs Si

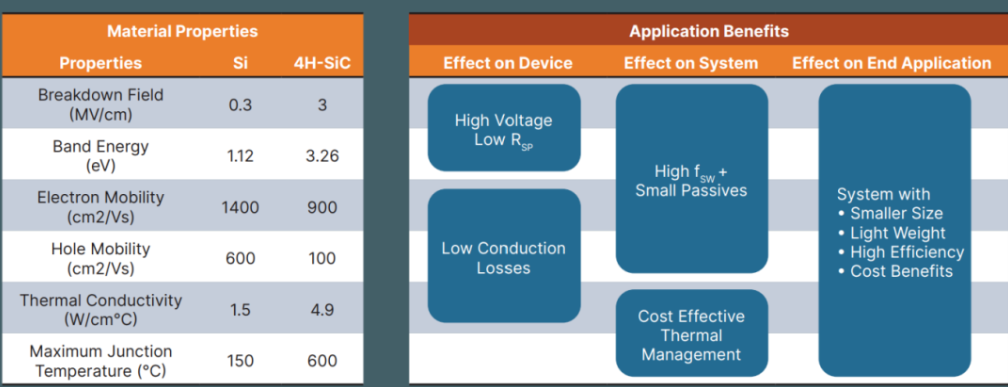

对于制造商来说,碳化硅被视为一种重要的竞争优势,它不仅为构建节能系统提供了机会,还能有效降低整体系统的尺寸、重量和成本。这是因为,采用碳化硅的系统通常比硅基系统更加节能、紧凑和耐用,设计人员可以通过减小无源元件的尺寸来降低成本。更具体来说,由于碳化硅器件的发热量较低,针对特定应用,其运行温度能够低于传统方案(如图3所示)。这使得碳化硅在提高系统效率的同时,也能提高可靠性并延长设备的使用寿命。

图三:碳化硅应用优势

在设计和制造过程中,采用新的芯片连接技术(如烧结技术)可以帮助更有效地散热并确保连接的可靠性。与硅器件相比,碳化硅器件能够在更高的电压下运行,并提供更快的开关速度。这些优势使设计人员可以重新思考如何在系统层面优化功能,同时提升价格竞争力。当前,许多高性能器件已经采用了碳化硅技术,包括碳化硅二极管、碳化硅MOSFET以及碳化硅模块等。

与硅材料相比,碳化硅的卓越性能为新兴应用开辟了广阔的前景。碳化硅器件的设计电压通常不低于650V,尤其在1200V以上,碳化硅成为许多应用的最佳选择。诸如太阳能逆变器、电动汽车充电桩和工业交流到直流转换等应用,未来将逐步转向碳化硅技术。另一个应用领域是固态变压器,现有的铜质和磁性变压器将逐步被碳化硅技术所取代,为电力传输和转换带来更高的效率和可靠性。

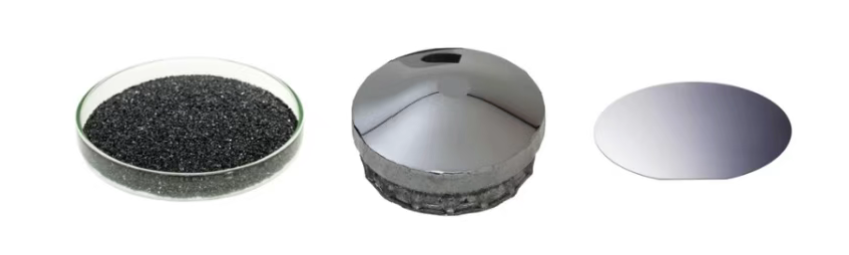

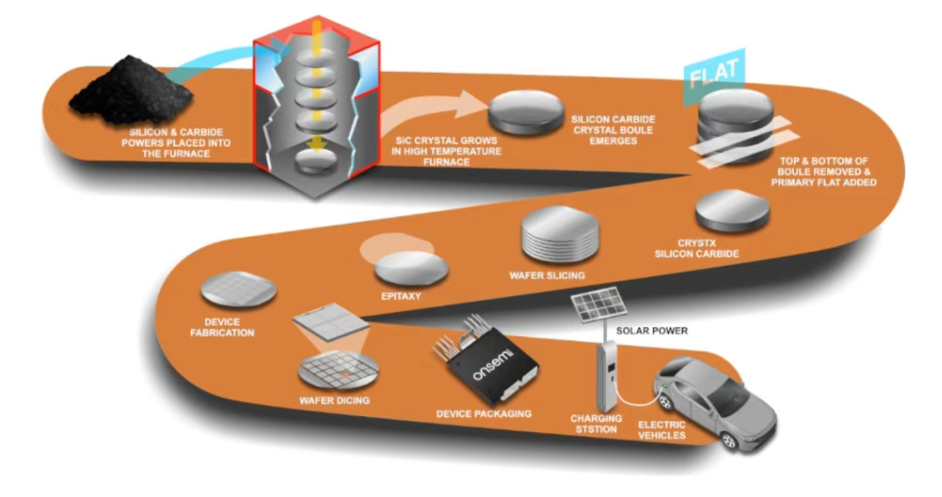

尽管碳化硅拥有广阔的市场潜力,但其制造过程也面临许多挑战。首先,需要确保原材料(即碳化硅颗粒或碳化硅粉末)的纯度。接着是生成一致性高的碳化硅晶锭(如图4所示),并在每个后续加工环节中积累经验,确保最终产品的可靠性(如图5所示)。

碳化硅的独特挑战之一是它不具备液相,因此不能通过传统的熔融法来生长晶体。晶体的生长必须在精确控制的压力下进行,这使得碳化硅的制造比硅更为复杂。如果在高温和低压环境下保持稳定,碳化硅将直接分解为气态物质,而不会经过液相过程。

由于这一特性,碳化硅晶体的生长通常采用升华或物理气相传输(PVT)技术。在此过程中,碳化硅粉末被放入炉中的坩埚中,并加热至高温(超过2200°C)。当碳化硅升华时,它将在晶种上结晶并形成晶体。使用PVT法生长晶体的关键部分是晶种,其直径与晶锭相似。值得注意的是,PVT生长过程的速率非常缓慢,大约为每小时0.1至0.5毫米。

图四:碳化硅粉末、晶锭和晶圆

由于碳化硅相对于硅具有极高的硬度,制造晶片的过程也变得更加复杂。碳化硅是一种非常坚硬的材料,即使使用金刚石锯也难以切割,这种硬度与许多其他半导体材料大不相同。虽然目前有几种方法可以将晶锭分割成晶片,但这些方法往往可能在单晶中引入缺陷,从而影响最终的材料质量。

图五:碳化硅从原材料到最终产品的制造过程

此外,碳化硅的规模化生产也面临一些挑战。与硅相比,碳化硅本身的缺陷较多。其掺杂过程非常复杂,而生产大尺寸且缺陷较少的碳化硅晶圆,意味着制造和加工的成本较高。因此,从一开始就确立一个高效且严格的开发过程非常关键,以确保生产出一致的高质量产品。