新闻中心

碳化硅产品的应用方向和生产过程

2025-06-10 18:34:47

随着终端应用电子架构复杂程度提升,硅基器件物理极限无法满足部分高压、高温、高频及低功耗的应用要求,具备热导率高、临界击穿场强高、电子饱和漂移速率高等特点的碳化硅(SiC)器件作为功率器件材料端的技术迭代产品出现,应用于新能源汽车、光伏、工控等领域,在电力电子设备中实现对电能的高效管理。受益于 5G 通信、国防军工、新能源汽车和新能源光伏等领域的发展,碳化硅需求增速可观。以逆变器为例,碳化硅模块代替硅基 IGBT 后,逆变器输出功率可增至硅基系统的 2.5 倍,体积缩小 1.5倍,功率密度为原有 3.6 倍,最终实现系统成本整体降低。

PART.01

应用方向

以下是根据网络总结的7大应用领域

1、射频器件:射频器件是负责无线通信领域信号转换的部件,如功率放大器、射频开关、滤波器、低噪声放大器等。与传统的硅基器件相比,碳化硅氮化镓射频器件具有导热性高、频率高、功率高的优点它能更好地适应设备 5G 低能耗、高效率的通信基站、雷达应用等领域的要求。

2、功率器件:又称电力电子器件,主要用于电力设备的电能变换和控制电路、有功率二极管、功率三极管、晶闸管等大功率电子设备MOSFET、IGBT 等等。碳化硅器件在 1000V 电动汽车/充电桩、光伏新能源、轨道交通、智能电网等主要应用领域具有深远的影响。

3、新能源汽车:电动汽车系统涉及电动半导体应用的部件包括电机驱动系统和车载充电系统(On-board charger,OBC)、车载 DC/DC 非车载充电桩。其中,碳化硅功率装置广泛应用于电动汽车逆变器市场。碳化硅模块的应用使整车能耗更低,尺寸更小,里程更长。目前,国内外汽车公司正在积极布局碳化硅设备的应用,以优化电动汽车的性能,特斯拉、比亚迪、丰田等汽车公司开始使用碳化硅设备。随着碳化硅功率装置生产成本的降低,碳化硅在充电桩领域的应用也将逐步加深。

4、光伏发电:目前,光伏逆变器龙头企业已采用碳化硅 MOSFET 用电源设备代替硅设备。根据中国商业情报网的数据,使用碳化硅电源设备可以使转换效率从 96%提高至 超过99%的能量损失减少了 设备循环寿命提高50%以上 50 倍,带来成本低、效率高的好处。

5、智能电网:国家大力发展新基础设施,特高压输电工程对碳化硅功率设备的需求很大。智能电网的主要应用场景包括:高压直流输电换流阀、柔性直流输电换流阀、灵活交流输电装置、高压直流断路器、电力电子变压器等。与其他电力电子设备相比,电力系统需要更高的电压、更大的功率容量和更高的可靠性。碳化硅设备突破了硅基功率半导体设备在大电压、高功率、高温等方面的局限性,具有高频、高可靠性、高效率、低损耗等独特优势,推动智能电网在固态变压器、柔性交流输电、柔性直流输电、高压直流输电、配电系统等应用中的发展和变革。

6、轨道交通:轨道交通对其牵引变流器、辅助变流器、主辅一体变流器、电力电子变压器、电源充电机等装置

7、射频通信:碳化硅氮化镓射频器件具有碳化硅的高导热性和氮化镓在高频段大功率射频输出的优点,能够满足需求 5G 通信对高频性能和高功率处理能力的要求逐渐成为 5G功率放大器,特别是宏基站功率放大器的主流技术路线。

PART.02

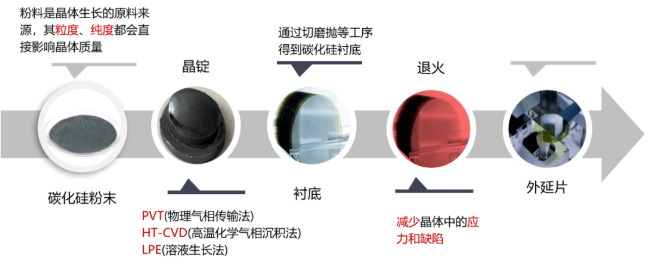

碳化硅的生长过程

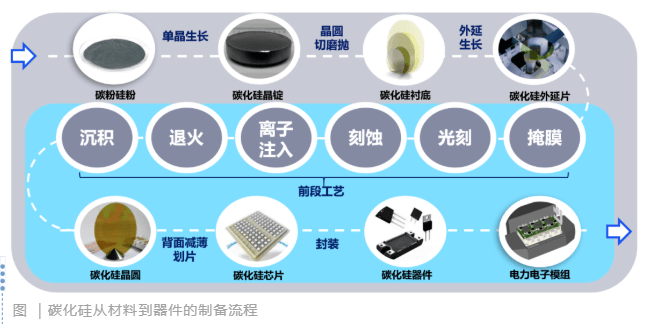

从碳化硅粉末开始,通过单晶生长,成为锭,然后通过切割抛光工艺进入衬底,衬底延伸延伸,然后通过光刻、沉积、离子注入等步骤制作设备结构晶圆,晶圆变薄退火成晶片,包装试验后,是碳化硅功率设备,最终设备形成电力电子设备并应用。

长晶

生长碳化硅有三种方法:

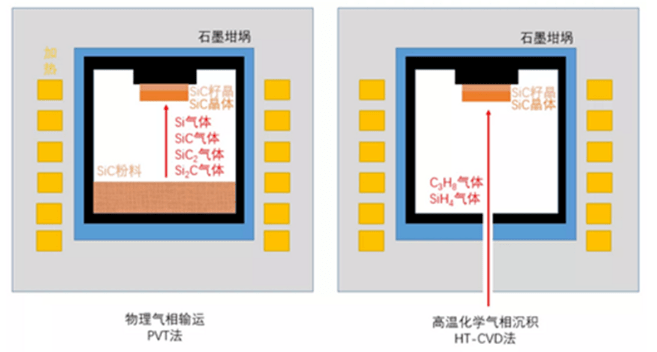

(1)PVT法(物理气相传输法)

这是最主流的生长方法。原理:石墨坩埚腔体内,电感线圈加热,发生涡流作用,石墨发热体加热,温度上升至2000摄氏度以上,底部的高纯碳化硅分解成原子、分子等气相物质,又在温度梯度的作用下,向低温区输送,在碳化硅籽晶上形核成晶;

(2)HT-CVD(高温化学气相沉积法) 气体送进反应腔后并发生反应在晶锭上生长。原理:在石墨坩埚反应腔内,反应气体从底部向上输送,经过一段加热区,进行一系列的反应后,生成硅和碳化硅团簇到达籽晶处生长晶棒;

(3)LPE(溶液生长法)

液态硅和碳的熔体,通过籽晶让其生长。

切磨抛

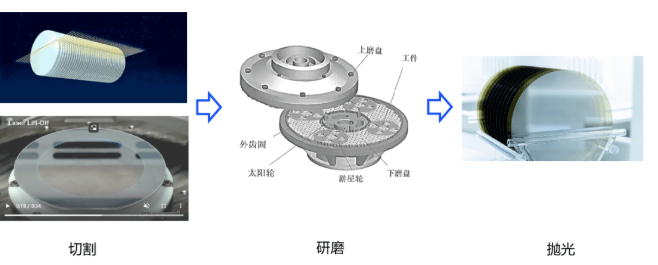

碳化硅晶锭的切割遵循硅晶锭的切割方法,即砂线切割和砂浆切割,同时采用多线切割和摇摆切割。这两种切割方法都有一定的损失。目前,激光切割具有损耗低、片率高的特点,具有广阔的应用发展前景;

研磨的主要作用是去除碳化硅表面的损伤层,并用高硬度金刚石研磨液进行粗磨和精磨。

碳化硅的抛光主要是机械抛光和化学机械抛光。

切割和抛掷过程结束后,应进行晶片分规。分规的参数主要包括翘曲度、弯曲度、厚度和总厚度偏差。

外延

要制作碳化硅功率器件,需要在碳化硅表面外延一层碳化硅,这样可以消除许多缺陷,常用的外延方式是化学气相沉积法(CVD)。其中在600V的低压时,外延的厚度是6μm左右,1200~1700V的中压时,外延厚度是10-15μm;在1wV的高压下,就需要100μm以上。所以随电压能力的增加,外延厚度随之增加。

前段工艺

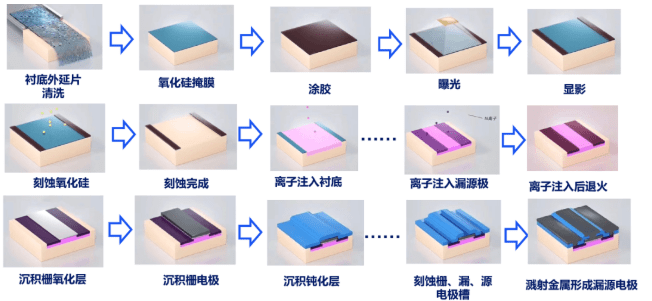

外延片制备完成后,进入芯片前段工艺。要制备设备结构,离不开掩膜、光刻、蚀刻、离子注入、膜沉积等步骤。他们的具体顺序是根据设备结构制定的。接下来,我们来谈谈每一步的功能和制备方法。

(1) 制作掩膜层

掩膜层用于后续掺杂质的阻挡层,在特定区域形成N或P半导体。掩膜层通常使用二氧化硅,其制备方法主要是热氧化,通常使用湿氧化和干氧化,湿氧化速率快,但质量差。干氧化速率慢,但结构紧密,质量好。

(2)光刻、刻蚀:

光刻:光刻是将掩膜上的几何图形转移到涂在半导体晶片表面的光敏薄层材料(称为光刻胶)上的过程。这些几何图形确定了离子注入区、接触窗口和引线键合区等集成电路中的各个区域。由光刻工艺定义的光刻胶图形不是最终集成电路器件上的元件,而是电路图形的印模。为了产生电路图形,需要将光刻胶上的图形再次转移到光刻胶下形成集成电路器件的各层。这种图形的转移是通过刻蚀工艺完成的,有化学腐蚀或物理刻蚀两种方法。

(3)离子注入:是将具有一定能量的带电颗粒混合到衬底中,由于碳化硅中杂质的扩散系数小于1800℃(在温度下可以保证材料表面的完整性),因此采用热扩散法实现选择性区域混合是不现实的。这样,离子注入就成为碳化硅中唯一可用的 选择性区域掺杂技术。由于碳化硅的密度高于硅,碳化硅需要更高的注入能量。

(4)退火:高杂质激活率、光滑的表面和较少的缺陷是离子注入的目标。实现这一目标的关键过程之一是高温退火。注入后,杂质呈电惰性,晶格缺陷,导致注入层电阻率高。也就是说,为了在离子注入后实现高杂质电激活率和晶格缺陷的完全恢复,退火作为将杂质放在晶格点上修复晶格缺陷的关键第二步。

(5)薄膜沉积:各种不同的薄膜可用于制造分立器件和集成电路。这些薄膜可分为五类:热氧化膜、电介质层、外延层、多晶硅和金属薄膜。

格栅极氧化层是热氧化膜中最重要的膜。导电沟可以在栅极氧化层的下源和泄漏之间形成。电介质层(SiO2)、SiN)用作导电层之间的绝缘层、扩散和离子注入的掩模,以防止掺杂质的损失,并覆盖掺杂膜上的覆盖层或钝化层。多晶硅可用作MOS器件中的栅极材料、多层金属导电材料和浅结器件的接触材料。金属膜(如铝)和硅化物可用于形成低电阻内连、欧姆接触和调整金属和半导体之间的势垒

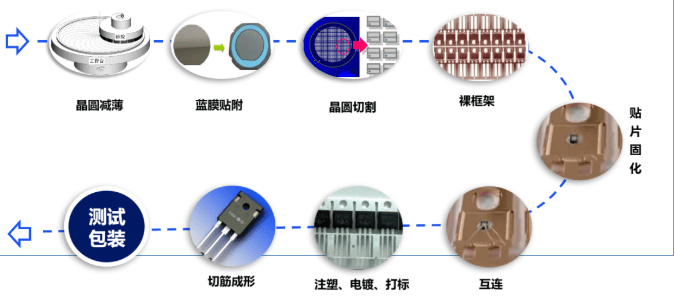

后段工艺

后段工艺是对制造完成的裸芯片进行封装测试。以单管为例,工艺过程有减薄、切割、贴片、互连、塑封、电镀、打标、切筋成型、测试包装等。

---