新闻中心

碳化硼陶瓷详析:从性质、粉体制备、成型、烧结到应用

2025-05-06 21:49:24

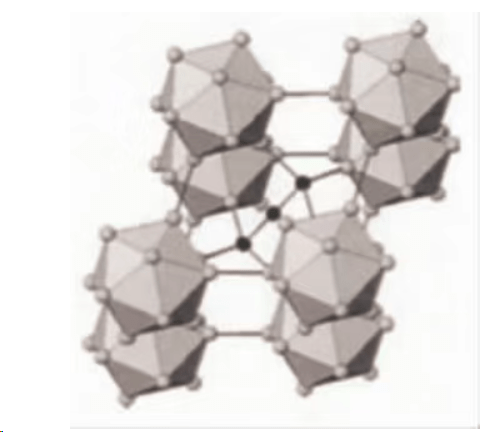

碳化硼迄今为止已经有近170年的发展历史,其原子结构近年来已被广泛研究,其主要的晶体结构(图1)是12个原子组成的二十面体和在二十面体上的连接的一个三原子链,该结构也被称为六角结构,碳原子和硼原子在六角结构上能互相取代,这也导致了碳化硼具有很多种同分异构体[1]。

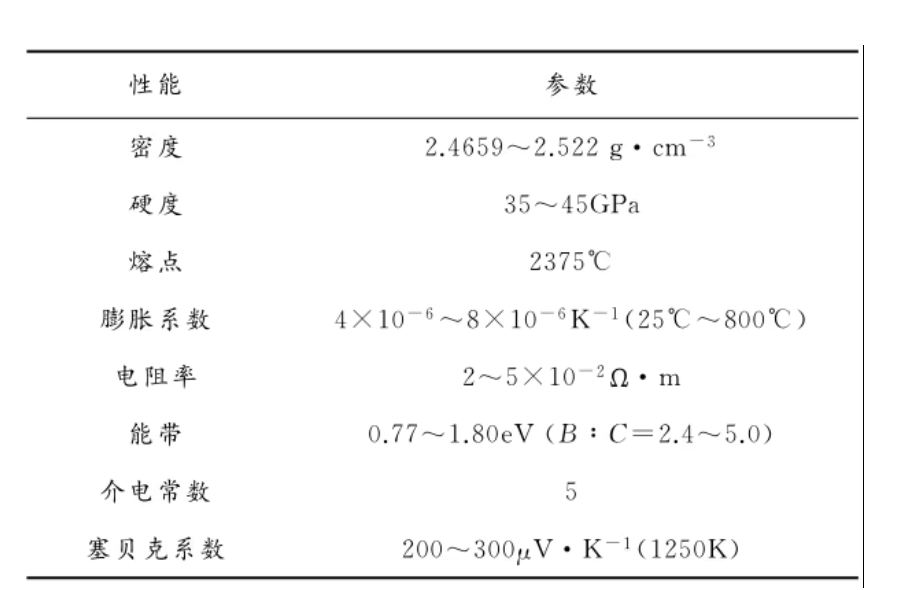

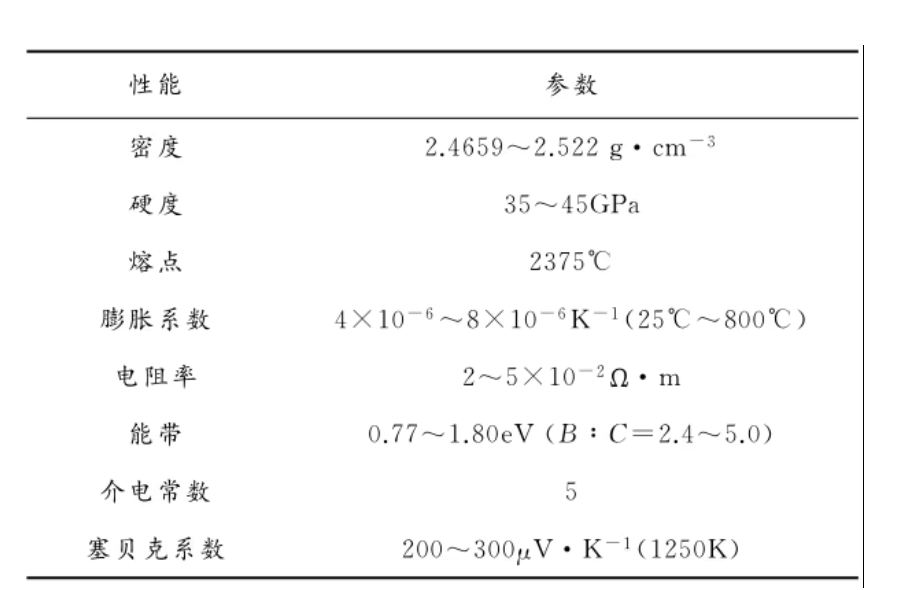

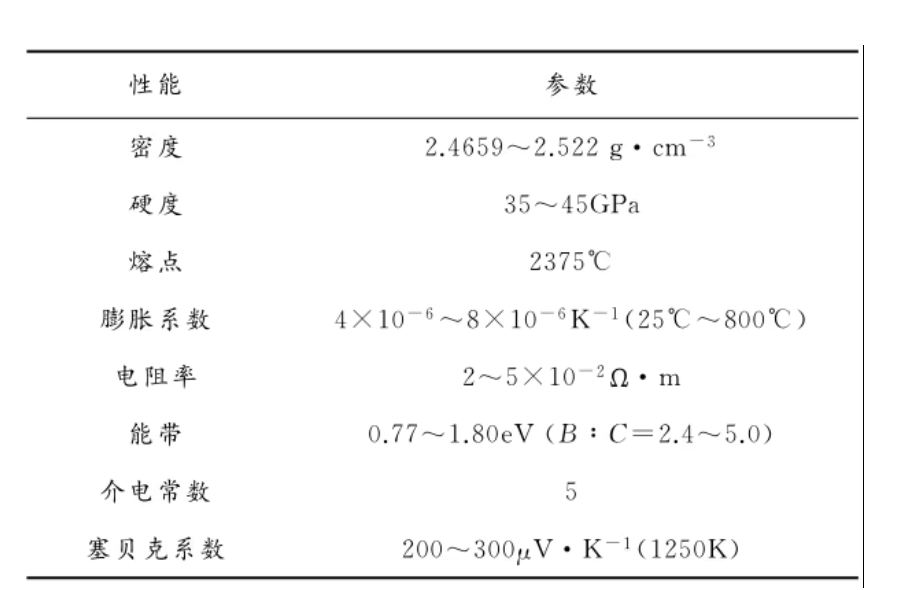

碳化硼晶体结构的特殊性决定了其具有很多优异性能(图2),碳化硼具有极高的硬度(仅次于金刚石和立方氮化硼),在高温情况下,其硬度也不会发生明显改变;碳化硼密度很小,熔沸点高;抗热震性优异,热稳定性好;碳化硼不溶于水,常温下不与酸、碱反应;同时,碳化硼的中子吸收能力极强,其中子俘获截面高,俘获能谱宽[2]。

碳化硼陶瓷的制备工艺大致分为粉体制备、成型、烧结、后续加工处理等流程,其中粉体制备工艺以及烧结方法是十分关键的步骤,对成品的最终性能具有极大影响。

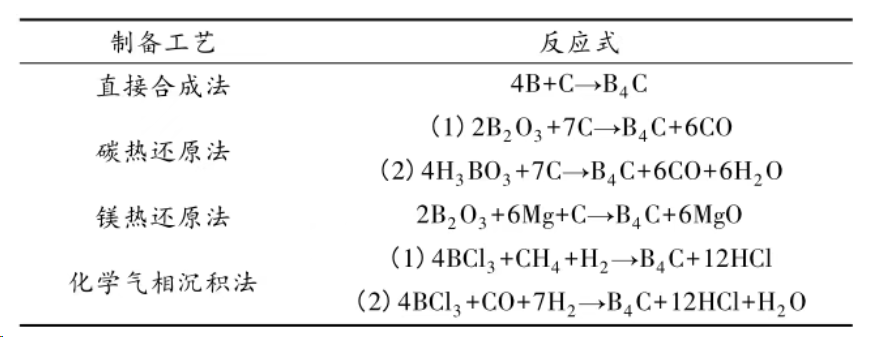

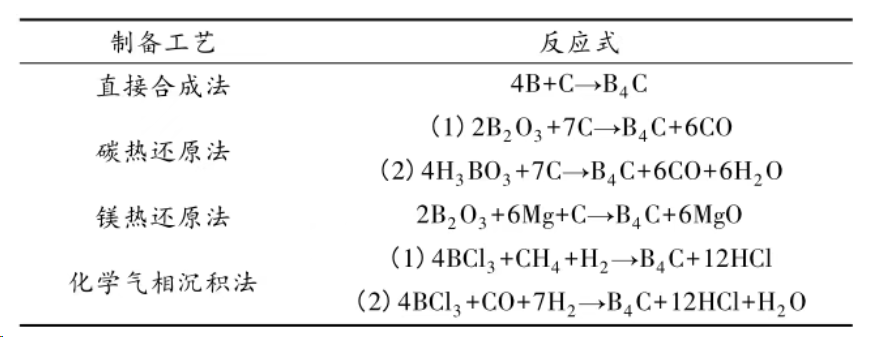

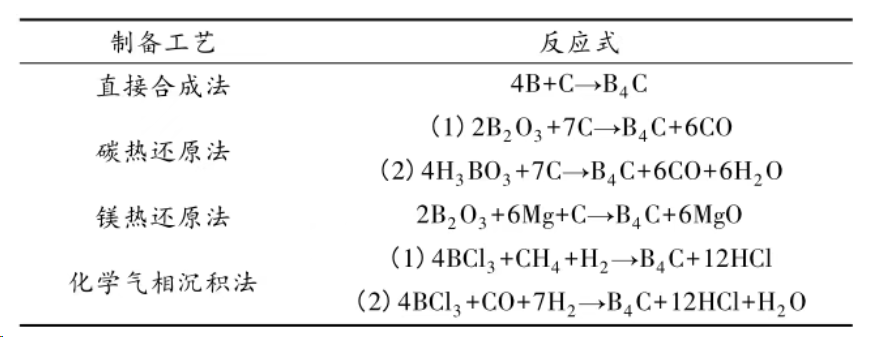

目前,碳化硼粉体的制备工艺(图3)有直接合成法、碳热还原法、镁热还原法以及化学气相沉积法等。目前碳热还原法是最重要的工业制备途径。

利用原料经预处理(催化、纳米切削)可改变其粒度与种类,使原料达到纳米级。处理过的单质硼、碳可在以下条件下反应:1)真空脉冲电流,可获得粒度400nm的粉料;2)还原性气氛条件下(如氢气、一氧化碳等)在低温(800~900℃)可获得粒度100nm的粉料;3)惰性气氛条件下(氩气)在1950℃下可获得粒度150~500nm的粉料。在原料选择上,硼原料通常选择无定型硼粉,碳原料选择石墨或者高纯碳粉。产物的纯度高,但因过程中原料扩散缓慢、原料昂贵而不被广泛应用于工业生产。碳热还原法具有操作简单、生产成本较低等优点,是最早被使用的合成方法,同时也是目前工业上最主要的制备B4C粉末的方法。该制备方法主要以炭粉和硼酸作为原料,混合均匀后放入电阻炉中[5]。虽然碳热还原法生产的B4C已经实现工业化应用,但是粉体制备过程能耗高、污染大,生产工艺严格,产物纯度和粒度难以控制。为了降低能耗、减少成本,提高产品纯度,生产粒径小的B4C,许多研究者结合一些辅助方法,使用低价的碳源和硼源,对传统的碳热还原法进行了改进。这些改进主要有:使用有机物前驱体法、溶胶凝胶法等低温合成方法以及不同碳源和硼源的替代,其中酚醛树脂、聚乙烯醇等大分子有机物可以用来制备粒度更细的B4C [6]。自蔓延高温合成法,它是利用反应物之间高的化学反应热的自加热和自传导作用来合成材料的一种技术。当反应物被引燃,它会向尚未反应的区域自动延伸反应,直到反应完全,是一种新的制备无机化合物高温材料方法。由于它在难熔材料合成方面具有合成时间短、能耗低等许多传统方法难以比拟的优点,正日益引起材料界的重视。如果固相化学反应是强烈的放热反应,可采用该种方法制取化合物粉末[2]。化学气相沉积(CVD)法是在较高的温度下,使混合气体与基体的表面相互作用,导致混合气体中的某些成分分解,在基体上得到固态涂层产物的技术。常用CVD法制备B4C纳米薄膜、纳米线、纳米带、纳米纤维和纳米片等[6]。化学气相沉积法可制得高纯度的碳化硼粉末,且对环境污染很小,但是产率较低,难以大批量生产[3]。干压成型是制备碳化硼陶瓷坯体经常使用的一种成型方式。将粉料和少许粘合剂混合后造粒,放入模具内,在压力机上施加压力,粉末颗粒在模具中互相靠近,并在内摩擦力的作用下紧密结合,形成具有一定形状的坯体,根据样品厚度的大小可以分为单项压制和双向压制,当样品厚度较小(<3mm)大多采取单向压制,当厚度较大可以采取双向压制。凝胶注模工艺是将陶瓷粉末与有机单体、交联剂、分散剂的水溶液混合,制备出高固相含量、低粘度的悬浮体,然后加入引发剂和催化剂,将悬浮体注入非孔的模具中,在一定的温度条件下,引发有机单体聚合形成三维网络凝胶结构,从而导致浆料原位凝固成型为陶瓷素坯。此方法能够满足近净尺寸成型的要求。凝胶注模成型工艺的关键之处是制备高固相含量且流动性良好的B4C-Al浆料。针对碳化硼-铝复合陶瓷,采用凝胶注模成型工艺,还要考虑分散剂、固相含量对浆料粘度的影响。凝胶注模相对于传统成型方法具有诸多优势。由于流动的液态浆料充分填充于模具中,因而该工艺可制备出复杂形状的部件,且生坯强度高,塑性较好,可机加工成更为精密的部件,加之对模具要求不高,烧结后的部件纯净度高,使得该方法具有广阔前景。另外,该方法适用范围广,可制备单一材料或复合材料,然而该工艺所用单体成本一般相对较高,对制备形状简单且附加值低的产品不具备竞争优势。等静压成型是将待压试样放于容器中,利用液体能够均匀传递压力的性质,对试样从各个方向进行均匀加压,得到致密坯体的方法[1]。与钢模压制相比该成型方法更有优势。一是能够压制具有凹形空心等复杂形状;二是压制时,粉体与弹性模具的相对位移很小,所以摩擦损耗也小且压制坯件密度分布均匀;三是压坯强度高,便于加工和运输。因模具材料是橡胶和塑料,成本较低廉。另外,冷等静压可较大幅度提高待烧结块体的致密度,它可以改变孔隙尺寸分布,减少小孔并提高平均孔隙尺寸从而均化结构,对后续的烧结非常有帮助[7]。

烧结是B4C陶瓷制备中非常关键的一环,影响B4C陶瓷烧结的主要因素有:烧结方法、粉末原料颗粒尺寸与活性、添加剂种类与用量、烧结温度与保温时间等[8]。目前碳化硼陶瓷粉末的烧结方法主要有无压烧结、热压烧结、热等静压烧结、放电等离子烧结等。纯B4C的无压烧结致密化非常困难,气孔缺陷和致密度是影响碳化硼陶瓷性能指标的关键因素。而烧结温度和粉末粒度是影响碳化硼陶瓷致密度的重要指标。碳化硼陶瓷的原料粉末对其烧结性能的影响是非常关键的。粉末越细、升温速率越快越有利于提高陶瓷的致密度。粉末的粒度越小,比表面积越大,烧结的驱动力越大;颗粒表面面积和烧结温度的增加可促进致密化烧结,产生较高的致密度(56%~71%)。快速加热有助于实现良好微观结构的高致密度,因为压实可以加热到一定温度,在微观组织变粗化之前发生致密化。研究表明,纯碳化硼无压烧结致密化最主要的条件是采用低含氧量的≤3μm的超细粉末且温度范围在2250~2350℃。无压烧结碳化硼制品工艺简单、加工成本低,对烧结条件没有太多要求,可适用于生产形状复杂的产品,适合大批量工业化生产,是制备陶瓷常用的烧结技术。但由于烧结温度高,晶粒容易异常生长,使烧结过程难以控制,产品性能不稳定。热压烧结制备工艺就是在较高温度下施加压力,并对粉末所具有的塑性进行改善,具有显微组织优良、产品密度高、变形阻力小、成型压力低等优势。因此,为了使碳化硼的烧结温度得到有效降低,可以采用热压烧结的制备工艺。相对于单纯热压而言,将热压烧结和液相烧结有效结合,可以很大程度地降低烧结的温度,提升致密度。一般情况下,热压烧结需要具备的基本条件:惰性或真空氛围,压力通常在20~40MPa,温度控制在1900~2200℃,并就此温度保持0.5~2.0h。碳化硼热压烧结制备工艺的特点是具有复杂的工艺流程、较高的设备要求、较高的加工成本和较低的生产效率,而且不能制备形状复杂的产品,只能生产一些形状简单的产品。热等静压烧结碳化硼,将粉末压坯成型或装入包套的粉料放入高压容器中,可无需烧结助剂,把惰性气体作为传递压力的介质(如N2、Ar),使粉料受到各向同性的压力,降低烧结温度,可获得细晶显微结构、高弯曲强度和致密度的碳化硼陶瓷材料[11]。热等静压烧结是一种工艺简单、低成本的制备技术,可以制备出高密度、高强度、晶粒均匀分布的产品,且该技术能够实现结构复杂的产品一次性成型[8]。但是设备费用较高。近年发展起来的放电等离子烧结(SPS)是一种快速烧结的新工艺,可以实现材料的低温快速高效烧结。它是利用上、下模冲及通电电极将特定烧结电源和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结技术[7]。采用放电等离子烧结制备碳化硼材料具有快速升温、烧结时间短、烧结温度低和烧结效率高等特点。放电等离子烧结能够充分控制碳化硼晶粒生长,制品中晶粒细小,致密程度高的同时具备优异的力学性能[12]。防弹材料的涌现体现了国家的综合国力和军事实力,是维护国民安全的基本保障。防弹材料的种类有很多,现有的防弹材料按照原材料来划分主要有高性能纤维复合防弹材料、组合防弹材料、陶瓷板和金属板防弹材料等。碳化硼陶瓷的高熔点、高硬度和低密度使其成为防弹材料应用领域的理想替代品。目前,碳化硼防弹材料已广泛应用在防弹衣、防弹装甲、武装直升机以及警、民用特种车辆等防护领域[11]。为增加合金材料的耐磨性以及强度,碳化硼作为合金的硼化剂,可在金属表面渗硼从而生成硼化铁薄层;其也可作为硼源,以还原化和法生成硼化物粉末如TiB2、ZrB2、CrB2,或以“B4C法”制取卤化硼、硼化氢等[4]。碳化硼主要应用为耐火材料的抗氧化剂和促烧剂[12]。在碳化硼中,硼与碳主要以共价键相结合(共价键占90%以上),其硬度在自然界中仅次于金刚石和立方氮化硼,而且在1300℃以上碳化硼的硬度比金刚石和立方氮化硼还要高,其耐磨性比碳化硅和刚玉更高一筹[13]。在反应堆堆芯组件中,中子吸收材料(控制棒、调节棒、事故棒、安全棒、屏蔽棒)是仅次于燃料元件的重要功能元件。碳化硼的中子吸收截面高,吸收能谱宽,价格低,原料来源丰富,吸收中子后没有强的二次辐射,废料易于处理。因此碳化硼是一种重要的中子吸收材料[2]。在火箭的动力系统——火箭发动机中,碳化硼作为起着输送液体燃料作用的流量变送器轴尖的重要组成原料,发挥着重要作用;飞行器的导航系统中,陀螺仪是不可或缺的重要组成部分,碳化硼作为陀螺仪的添加材料能有效增加其寿命[4]。

碳化硼材料具有诸多优异性能,在耐火材料、研磨陶瓷和防护装甲等领域具有广泛应用。目前有关碳化硼粉末制备、碳化硼陶瓷材料烧结的很多难题正在被解决。在未来的材料领域,碳化硼一定能以其优异的性能而占据重要的位置。

> 新闻中心

> 新闻中心