新闻中心

针对碳化硅陶瓷(SiC)质量提升的系统化策略,涵盖材料制备、性能优化与应用

2025-03-06 10:35:48

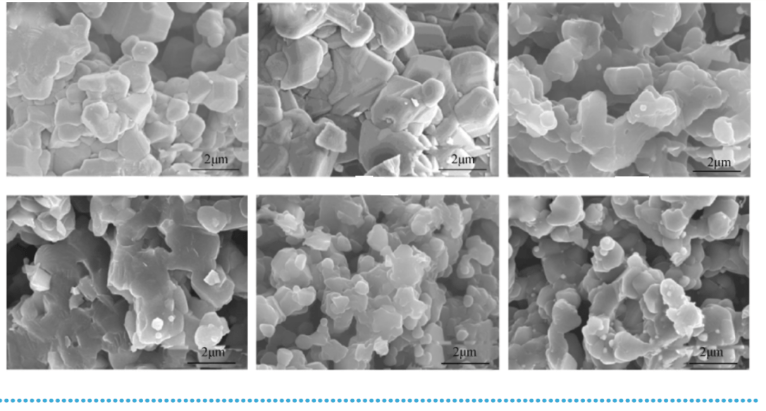

1. 原料与制备工艺优化

高纯度原料控制

采用**气相合成法(如Acheson法)**制备高纯度β-SiC粉末(纯度>99.9%),减少金属杂质(Fe、Al等)对高温性能的影响。

引入纳米级SiC粉体(粒径<100nm),提升烧结活性,降低致密化温度。

先进烧结技术

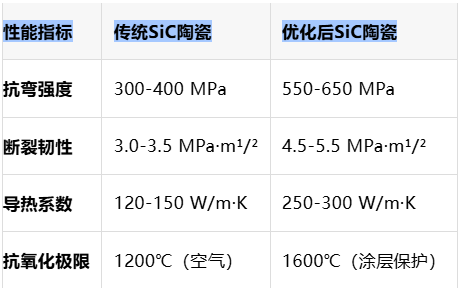

放电等离子烧结(SPS):在1500-1800℃、50-100MPa下快速致密化,抑制晶粒异常长大,提升硬度(>28GPa)。

热等静压(HIP):消除内部孔隙,提高断裂韧性(>4.5MPa·m¹/²)与抗弯强度(>600MPa)。

2. 微观结构与性能强化

晶界工程与复合改性

添加烧结助剂(如B₄C、Al₂O₃-Y₂O₃),形成低熔点液相促进致密化,同时控制晶界玻璃相含量以增强抗氧化性。

晶须/纤维增强:引入SiC晶须或碳纤维,通过裂纹偏转机制提升韧性(增幅达30-50%)。

表面功能化处理

化学气相沉积(CVD)涂层:在表面沉积SiC/Si₃N₄多层膜,抗氧化温度提升至1600℃以上(裸材极限:1200℃)。

激光表面重熔:消除表面微裂纹,降低摩擦系数(<0.15),延长轴承与密封件寿命。

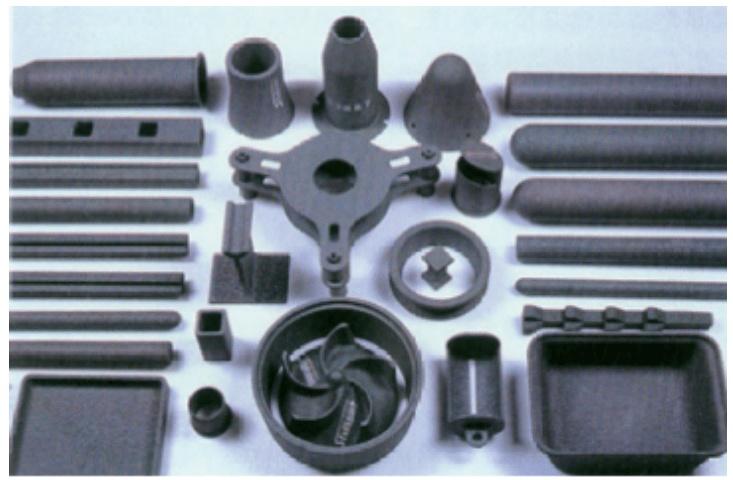

3. 应用导向型性能设计

高温结构部件

开发SiC/SiC陶瓷基复合材料(CMC),通过界面涂层(如BN)优化抗热震性,用于航空发动机燃烧室衬里(耐温>1400℃)。

半导体与电子领域

制备高导热(>270W/m·K)单晶SiC基板,通过晶向(0001)优化降低位错密度,适配5G通信GaN芯片散热需求。

核能领域

合成高纯中子吸收型SiC(添加B元素),作为第四代核反应堆包壳材料,耐辐照损伤能力提升3倍。

4. 质量检测与标准化

无损检测技术

采用微焦点X射线CT检测内部缺陷(分辨率<5μm),结合机器学习算法预测疲劳寿命。

国际标准对标

遵循ASTM C1773(碳化硅陶瓷力学性能测试)与ISO 18757(高温氧化试验),确保批次一致性。

碳化硅陶瓷性能提升效果对比

总结:碳化硅陶瓷升级核心逻辑

技术融合:纳米粉体+先进烧结+复合增强,突破“强度-韧性”倒置关系。

场景驱动:针对航空航天、半导体、核能等需求,定制化开发功能梯度材料。

全流程质控:从原料纯度到无损检测,确保高端应用可靠性。