新闻中心

碳化硅半导体产业全解

2024-11-26 18:59:23

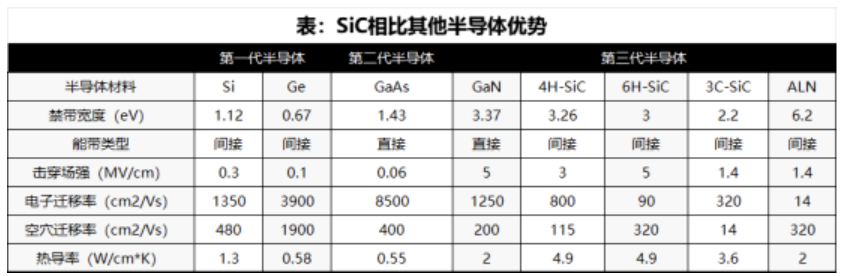

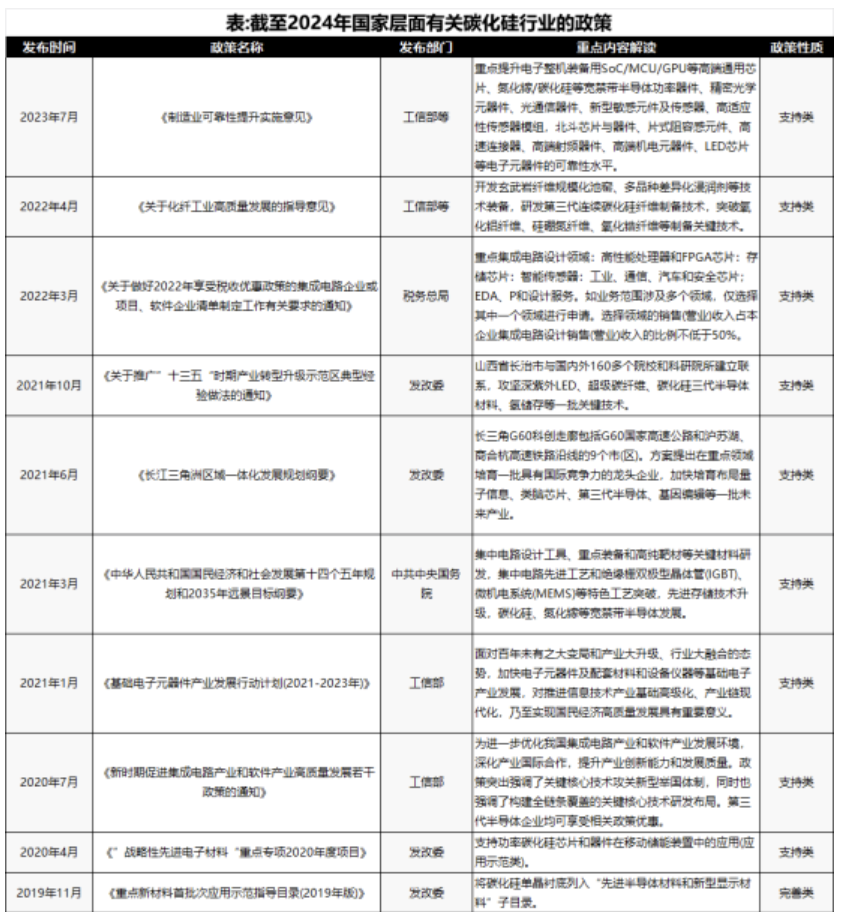

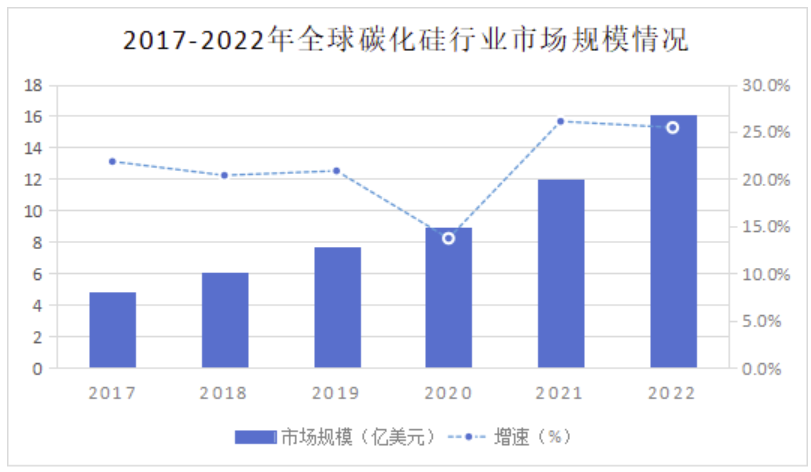

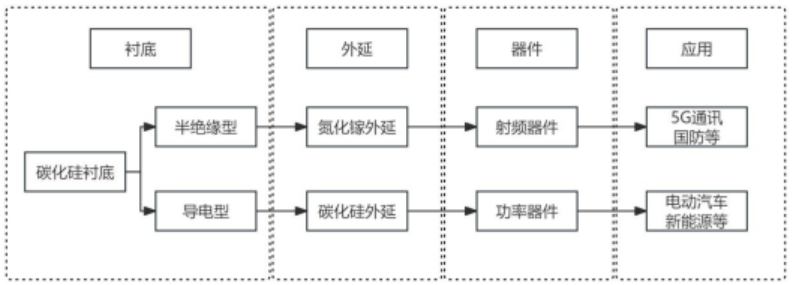

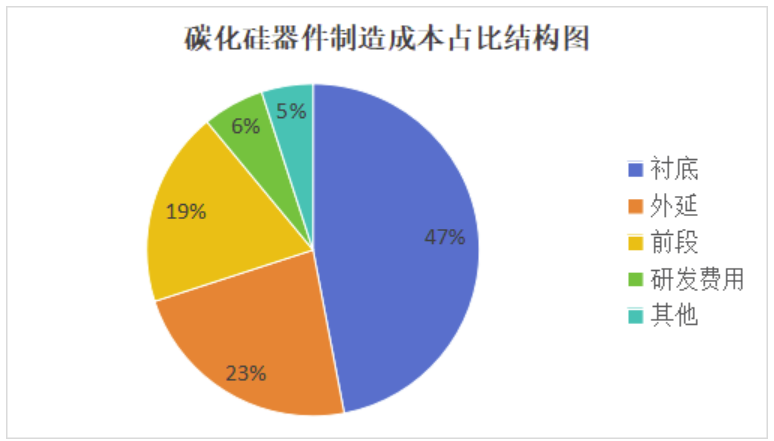

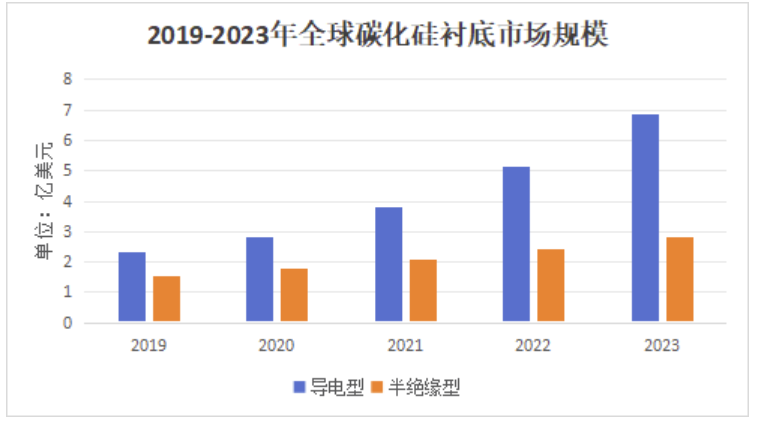

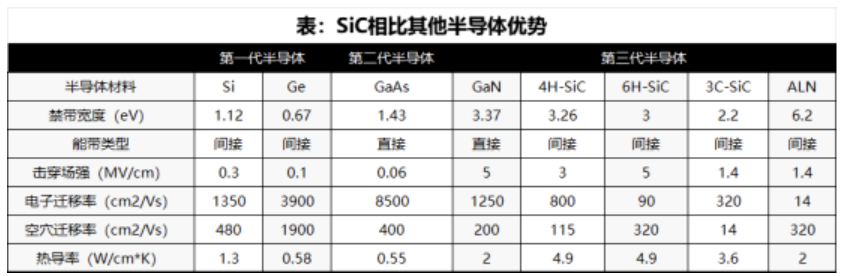

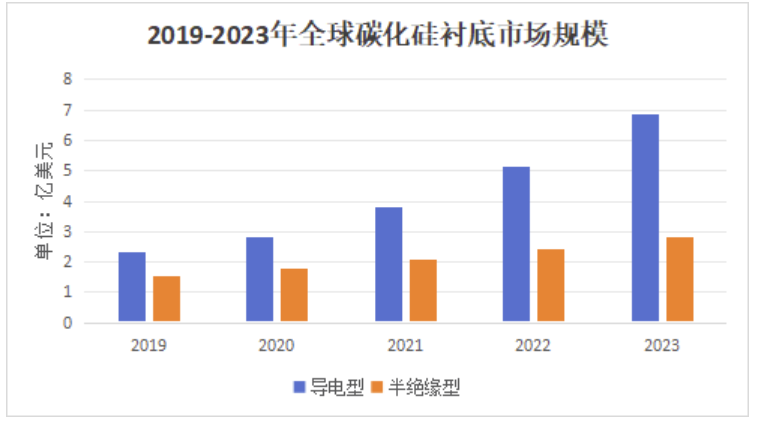

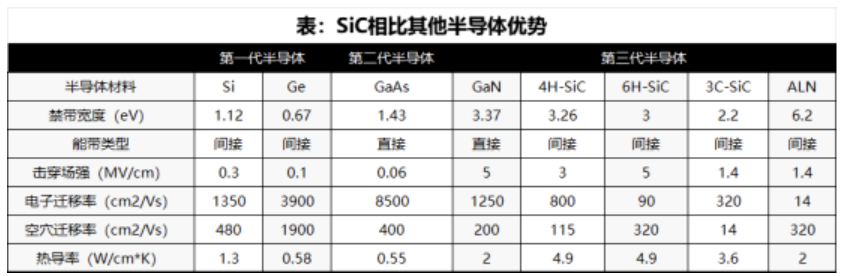

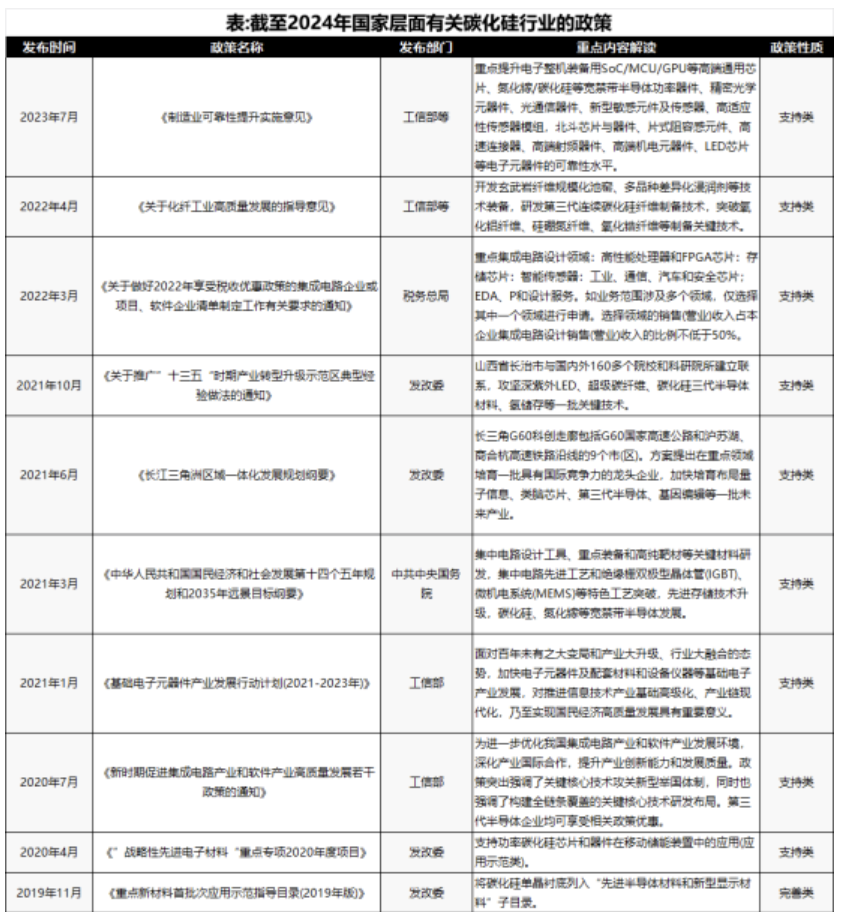

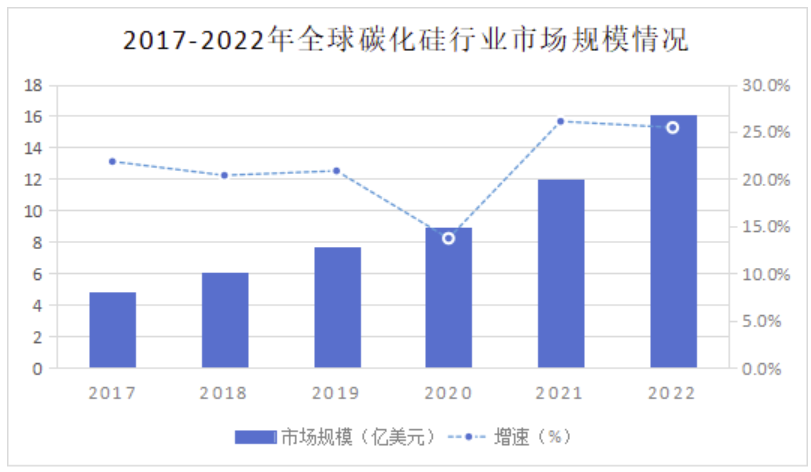

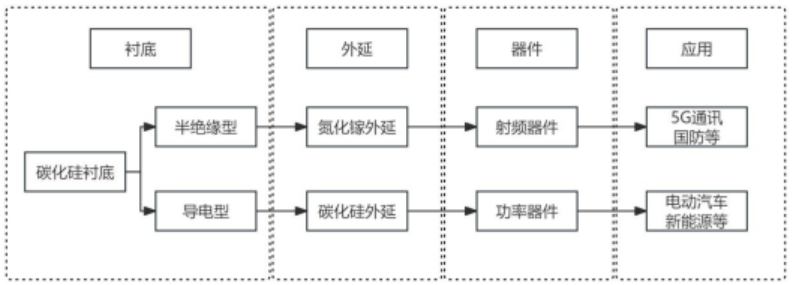

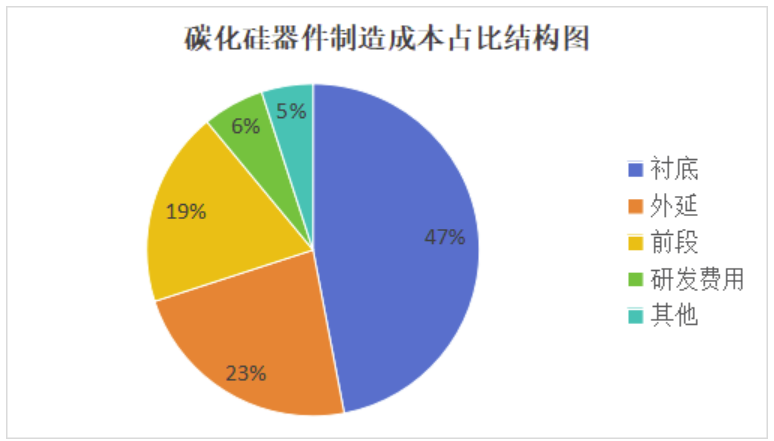

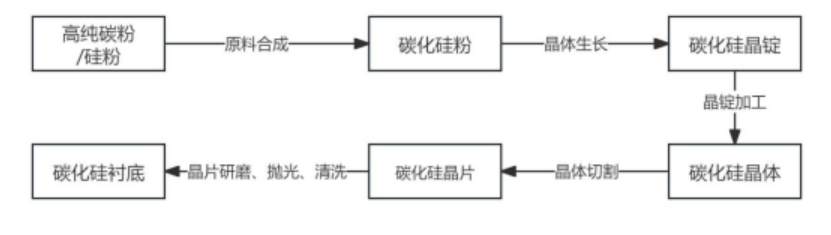

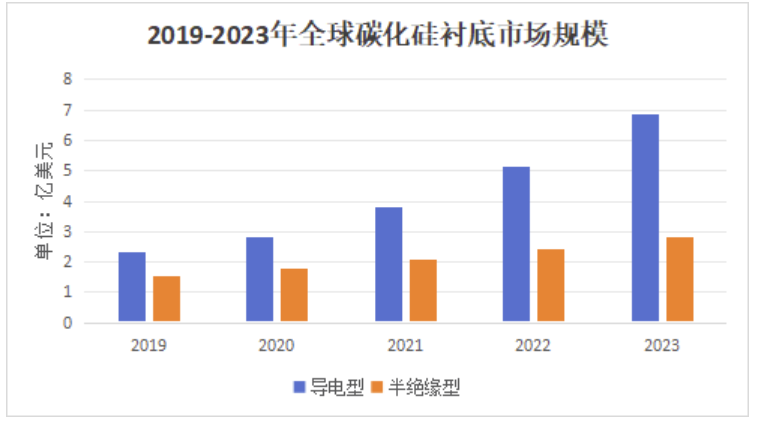

碳化硅,是一种无机物,化学式为SiC,是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。碳化硅是一种半导体,在自然界中以罕见的矿物莫桑石的形式存在。自1893年以来已经被大规模生产为粉末和晶体,用作磨料等。在C、N、B等非氧化物高技术耐火原料中,碳化硅是应用最广泛、最经济的一种,可以称为金钢砂或耐火砂。中国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体。碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,除作磨料用外,还有很多其他用途,例如:以特殊工艺把碳化硅粉末涂布于水轮机叶轮或汽缸体的内壁,可提高其耐磨性而延长使用寿命1~2倍;用以制成的高级耐火材料,耐热震、体积小、重量轻而强度高,节能效果好。低品级碳化硅(含SiC约85%)是极好的脱氧剂,用它可加快炼钢速度,并便于控制化学成分,提高钢的质量。此外,碳化硅还大量用于制作电热元件硅碳棒。碳化硅的硬度很大,莫氏硬度为9.5级,仅次于世界上最硬的金刚石(10级),具有优良的导热性能,是一种半导体,高温时能抗氧化。碳化硅至少有70种结晶型态。α-碳化硅为最常见的一种同质异晶物,在高于2000°C高温下形成,具有六角晶系结晶构造(似纤维锌矿)。β-碳化硅,立方晶系结构,与钻石相似,在低于2000°C时生成。在异相催化剂载体的应用上,β-碳化硅因其比α-碳化硅具有更高的比表面积而备受关注。还有另一种碳化硅,μ-碳化硅,最为稳定,碰撞时能发出较为悦耳的声音。然而到目前为止,β-碳化硅与μ-碳化硅还没有在商业上得到应用。SiC是一种半导体,通过掺杂改变SiC材料的能级结构,并进一步调控其性能,主要使用离子注入手段进行A、B、N等原子的掺杂。其中:Al等受主原子更容易取代SiC晶格中的Si的位置而形成深受主能级,从而得到P型半导体;而N和P等施主原子更容易占据C的晶格位置而形成浅施主能级,从而得到N型半导体。值得注意的是,SiC具有其他宽带隙半导体没有的宽掺杂范围,其能在该范围内轻松实现N型和P型掺杂,如使用铝掺杂后4H-SiC单晶的电阻率低至5Ω·cm。 近年来,国家陆续出台政策文件,大力支持行业发展,鼓励企业深入布局,第三代半导体碳化硅(SiC)蓬勃发展。国家持续出台相关政策支持第三代半导体发展,2016年7月,国务院《关于印发“十三五”国家科技创新规划的通知》明确发展第三代半导体芯片;2019年11月工信部将第三代半导体产品写入《重点新材料首批次应用示范指导目录》,2019年12月,在《长江三角洲区域一体化发展规划纲要》中明确要求加快培育布局第三代半导体产业,推动制造业高质量发展;2020年7月为鼓励企业积极发展集成电路,国家减免相关企业税收;2021年3月,十四五规划中特别提出第三代半导体要取得发展;2021年8月,工信部将第三代半导体纳入“十四五”产业科技创新相关发展规划。其中,十四五规划中,以加强产业基础、提升产业链现代化水平为基准,全力攻克集成电路等高科技领域的突破。坚持自主可控、安全高效,推进产业基础高级化、产业链现代化,保持制造业比重基本稳定,增强制造业竞争优势,推动制造业高质量发展。各省市在碳化硅行业上的规划也各不相同,全国主要省市的政策方向主要从加强产业链技术基础和提升碳化硅产品性能两个方面入手。大多省市都在十四五规划时对碳化硅产业未来发展进行布局,同时也有补充文件出台。北京上海等地区提出相关政策较早,率先提出发展碳化硅等第三代半导体产业,上海则更注重碳化硅产品的进一步研发升级,突破相关技术问题。而浙江、广州等地则是加强产业链的构建,并不断跟随产业发展提出相应政策支持,提升碳化硅产业的国际竞争力。碳化硅的优势是其高效率、低能耗和耐高温的特性,这些优点使得碳化硅成为新一代功率器件的理想选择。在电动汽车、可再生能源和工业自动化等应用的推动下,碳化硅的需求量不断增加。数据显示,2022年全球碳化硅市场规模达到16.04亿美元,中国碳化硅行业市场规模同样呈现快速上涨态势,2022年中国碳化硅市场规模约为43.45亿元,产值约为20.43亿元。中国碳化硅行业主要分布在华东、华南等发达地区,占比分别为32.78%、16.74%。Research预测,2023-2032年碳化硅市场年均增长率约为11.6%,到2032年,市场规模预计将达到91.8亿美元。碳化硅(SiC)行业产业链较为复杂,涵盖了从原材料提取、材料制备、器件制造到最终应用的多个环节。上游主要为原材料与衬底材料,中游则进行碳化硅的外延、器件制造,下游则是各类应用领域,包括但不限于电力电子、新能源汽车、太阳能光伏、航空航天、消费电子等。整体如下图所示:在碳化硅器件的制造成本结构中,衬底成本显著占据主导地位,其比例高达47%。紧随其后的是外延成本,约占整体成本的23%。这两大工序是碳化硅器件制造过程中不可或缺的环节,其制备过程技术复杂,成本高昂。此外,前段工序成本和研发费用亦在成本结构中占据显著地位,分别约为19%和6%。碳化硅衬底是一种由碳和硅两种元素组成的化合物半导体单晶材料,具备禁带宽度大、热导率高、临界击穿场强高、电子饱和漂移速率高等特点,可有效突破传统硅基半导体器件及其材料的物理极限,开发出更适应高压、高温、高功率、高频等条件的新一代半导体器件,具备广泛应用于5G基站建设、特高压、城际高速铁路和城市轨道交通、新能源汽车及充电桩、大数据中心等“新基建”领域的潜力。碳化硅衬底可分为半绝缘型衬底和导电型衬底,半绝缘型衬底具有高电阻率,其电阻率≥100,000Ω·cm,导电型衬底的电阻率区间为15~30mΩ·cm。通过在半绝缘型碳化硅衬底上生长氮化镓外延层,可制得碳化硅基氮化镓外延片,可进一步制成HEMT等微波射频器件,应用于信息通讯、无线电探测等领域。通过在导电型碳化硅衬底上生长碳化硅外延层,制得碳化硅同质外延片,可进一步制成肖特基二极管、MOSFET、IGBT等功率器件,应用在新能源汽车,轨道交通以及大功率输电变电等领域。2023年全球导电型和半绝缘型碳化硅衬底的市场规模分别达到6.84亿美元和2.81亿美元。市场规模不断扩大,2023年导电型碳化硅衬底增长速率为25.14%,半绝缘型碳化硅衬底增长速率为13.87%,整体增长速率较快。

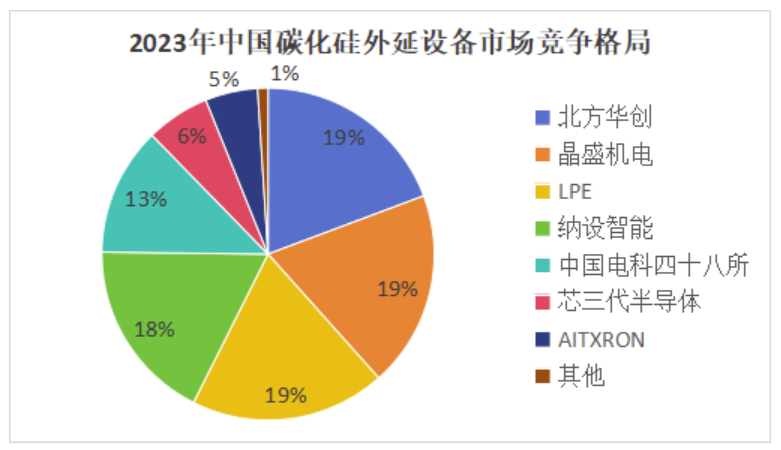

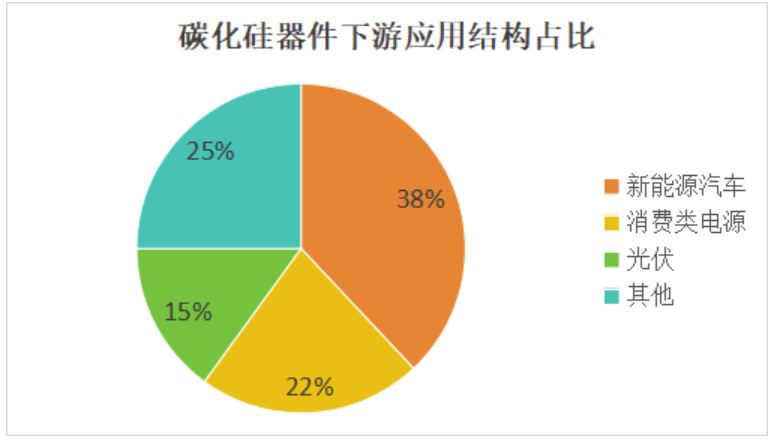

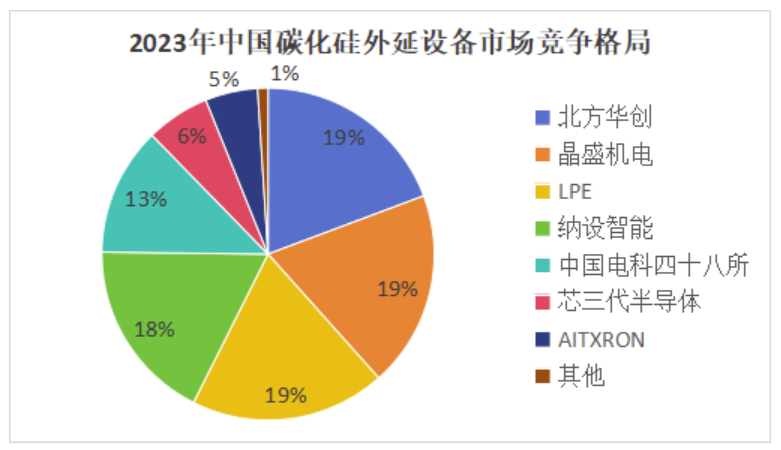

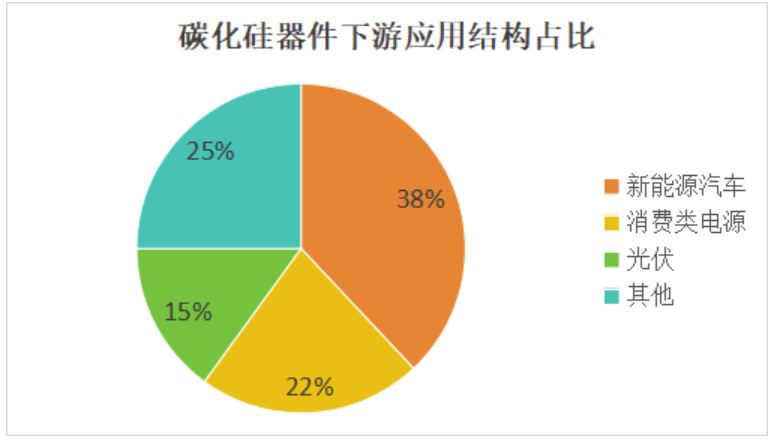

近年来,国家陆续出台政策文件,大力支持行业发展,鼓励企业深入布局,第三代半导体碳化硅(SiC)蓬勃发展。国家持续出台相关政策支持第三代半导体发展,2016年7月,国务院《关于印发“十三五”国家科技创新规划的通知》明确发展第三代半导体芯片;2019年11月工信部将第三代半导体产品写入《重点新材料首批次应用示范指导目录》,2019年12月,在《长江三角洲区域一体化发展规划纲要》中明确要求加快培育布局第三代半导体产业,推动制造业高质量发展;2020年7月为鼓励企业积极发展集成电路,国家减免相关企业税收;2021年3月,十四五规划中特别提出第三代半导体要取得发展;2021年8月,工信部将第三代半导体纳入“十四五”产业科技创新相关发展规划。其中,十四五规划中,以加强产业基础、提升产业链现代化水平为基准,全力攻克集成电路等高科技领域的突破。坚持自主可控、安全高效,推进产业基础高级化、产业链现代化,保持制造业比重基本稳定,增强制造业竞争优势,推动制造业高质量发展。各省市在碳化硅行业上的规划也各不相同,全国主要省市的政策方向主要从加强产业链技术基础和提升碳化硅产品性能两个方面入手。大多省市都在十四五规划时对碳化硅产业未来发展进行布局,同时也有补充文件出台。北京上海等地区提出相关政策较早,率先提出发展碳化硅等第三代半导体产业,上海则更注重碳化硅产品的进一步研发升级,突破相关技术问题。而浙江、广州等地则是加强产业链的构建,并不断跟随产业发展提出相应政策支持,提升碳化硅产业的国际竞争力。碳化硅的优势是其高效率、低能耗和耐高温的特性,这些优点使得碳化硅成为新一代功率器件的理想选择。在电动汽车、可再生能源和工业自动化等应用的推动下,碳化硅的需求量不断增加。数据显示,2022年全球碳化硅市场规模达到16.04亿美元,中国碳化硅行业市场规模同样呈现快速上涨态势,2022年中国碳化硅市场规模约为43.45亿元,产值约为20.43亿元。中国碳化硅行业主要分布在华东、华南等发达地区,占比分别为32.78%、16.74%。Research预测,2023-2032年碳化硅市场年均增长率约为11.6%,到2032年,市场规模预计将达到91.8亿美元。碳化硅(SiC)行业产业链较为复杂,涵盖了从原材料提取、材料制备、器件制造到最终应用的多个环节。上游主要为原材料与衬底材料,中游则进行碳化硅的外延、器件制造,下游则是各类应用领域,包括但不限于电力电子、新能源汽车、太阳能光伏、航空航天、消费电子等。整体如下图所示:在碳化硅器件的制造成本结构中,衬底成本显著占据主导地位,其比例高达47%。紧随其后的是外延成本,约占整体成本的23%。这两大工序是碳化硅器件制造过程中不可或缺的环节,其制备过程技术复杂,成本高昂。此外,前段工序成本和研发费用亦在成本结构中占据显著地位,分别约为19%和6%。碳化硅衬底是一种由碳和硅两种元素组成的化合物半导体单晶材料,具备禁带宽度大、热导率高、临界击穿场强高、电子饱和漂移速率高等特点,可有效突破传统硅基半导体器件及其材料的物理极限,开发出更适应高压、高温、高功率、高频等条件的新一代半导体器件,具备广泛应用于5G基站建设、特高压、城际高速铁路和城市轨道交通、新能源汽车及充电桩、大数据中心等“新基建”领域的潜力。碳化硅衬底可分为半绝缘型衬底和导电型衬底,半绝缘型衬底具有高电阻率,其电阻率≥100,000Ω·cm,导电型衬底的电阻率区间为15~30mΩ·cm。通过在半绝缘型碳化硅衬底上生长氮化镓外延层,可制得碳化硅基氮化镓外延片,可进一步制成HEMT等微波射频器件,应用于信息通讯、无线电探测等领域。通过在导电型碳化硅衬底上生长碳化硅外延层,制得碳化硅同质外延片,可进一步制成肖特基二极管、MOSFET、IGBT等功率器件,应用在新能源汽车,轨道交通以及大功率输电变电等领域。2023年全球导电型和半绝缘型碳化硅衬底的市场规模分别达到6.84亿美元和2.81亿美元。市场规模不断扩大,2023年导电型碳化硅衬底增长速率为25.14%,半绝缘型碳化硅衬底增长速率为13.87%,整体增长速率较快。 碳化硅衬底的生产需要多个工序,PVT为碳化硅晶体生长的主流方法。碳化硅衬底制备目前主要以高纯碳粉、硅粉为原料合成碳化硅粉,采用物理气相传输法(PVT法),在单晶炉中生长成为晶体,随后经过切片、研磨、抛光、清洗等步骤制成单晶薄片作为衬底。生产过程中,晶体生长是核心难点,这也使得国内衬底良率偏低,核心问题在于以下几点:一是SiC晶棒生长速度慢。长度约2cm的SiC晶棒大约需要7-10天的生长时间,生长速度仅为Si晶棒的几十分之一;二是晶体生长对各种参数要求高,工艺复杂。在晶体生长过程中需要精确控制硅碳比、生长温度梯度等参数,并且生长过程不可见。碳化硅(SiC)外延是一种在半导体制造业中用于生产高性能功率电子器件的关键技术。在这一过程中,会在一个高质量的碳化硅单晶衬底上生长一层额外的单晶薄膜,这层薄膜被称为外延层。外延层具有与衬底相同的晶体结构,但是可以有更精确的材料属性,如载流子浓度和缺陷密度,这些都是通过外延生长过程来控制的。在实际运用中,宽禁带半导体器件几乎都做在外延层上。当前外延生产存在以下问题:一是外延层厚度与器件耐压性呈正相关性,但厚度提升,整体生产难度将大幅提升,厚度和电阻率均匀性较难把控。根据今日半导体数据,一般电压600V左右时,所需外延层厚度约在6微米;电压在1200-1700V时,所需外延层厚度达10-15微米;若电压达到一万伏以上时,可能需要100微米以上的外延层厚度,这是外延生产的一大障碍。二是化学气相沉积(CVD)是外延生长中最常用的方法。国内碳化硅外延技术在高压应用领域受限制,厚度和掺杂浓度均匀性是关键的参数。外延缺陷会对器件击穿电压造成影响,使得器件良率提升难度大。当前中国碳化硅外延市场于2022年开始进入快速发展期,到2023年中国碳化硅外延片整体市场规模已达到约16.24亿元,作为碳化硅半导体器件的重点环节,碳化硅外延片市场将会维持较快发展速率。当前,世界上碳化硅外延市场由Wolf speed和昭和电工双寡头垄断。根据Yole数据,2020年全球碳化硅外延市场中,Wolf speed占52%,昭和电工占43%,CR2共占95%。当前国内各大厂商正加紧产线建设,试图打破国外的垄断封锁。同时,在下游需求刺激下,近两年中国碳化硅外延片生产商掷出了数倍的扩产计划,推动我国碳化硅外延设备市场规模持续增长,2023年中国碳化硅外延设备市场规模约13.07亿元。当前国内碳化硅外延设备市场排名前五的分别是北方华创、晶盛机电、LPE、纳设智能以及中国电科第四十八研究所,CR3为57%,CR5为88%,市场集中度高。碳化硅相关产品主要有碳化硅功率器件、碳化硅基射频器件、碳化硅功率半导体器件等,大规模应用于新能源汽车、储能、光伏等方面,市场规模不断增大。碳化硅功率器件具有高电压、大电流、高温、高频率、低损耗等独特优势,将极大地提高现有使用硅基功率器件的能源转换效率。随着技术突破和成本的下降,碳化硅功率器件预计将大规模应用于电动汽车、充电桩、光伏新能源等各个领域。2023年全球碳化硅功率器件市场规模达19.72亿美元,近五年年均复合增长率达35.79%。当前主流的射频器件有砷化镓、硅基LDMOS、碳化硅基氮化镓等不同类型。碳化硅基氮化镓射频器件具有良好的导热性能、高频率、高功率等优势,有望开启广泛应用。随着通信基础建设和军事应用的需求发展,全球碳化硅基射频器件市场规模持续增长,2023年市场规模达到14.18亿美元,年增长率达到14.17%。碳化硅功率半导体器件主要包括碳化硅二极管、碳化硅MOSFET、碳化硅IGBT等。这些器件在高功率、高频率和高温度环境下具有优异的性能,广泛应用于电力电子、新能源、汽车电子等领域。受益于新能源汽车及光伏领域需求量的高速增长,2023年全球SiC功率半导体市场规模为21.2亿美元,年增长率达到14.62%。当前,我国已将碳化硅半导体确立为重点支持的发展领域。随着国家“新基建”战略的全面展开,碳化硅半导体在新兴基础设施建设中扮演着至关重要的角色。具体而言,其在5G基站建设、特高压工程、城际高速铁路及城市轨道交通、新能源汽车充电桩、大数据中心等关键领域,均展现出了不可或缺的价值与潜力。从下游应用市场占比情况来看,新能源汽车应用占比最大,达到38%;其次是消费类电源,占比为22%;光伏逆变器占据着15%的份额。鉴于碳化硅功率器件所展现出的卓越可靠性与高效能特性,其在车载级电机驱动器OBC及DC/DC部分的应用已相当普遍。在非车载充电桩产品领域,由于成本因素的考量,碳化硅器件的采用比例目前尚显不足,但已有部分厂商积极利用碳化硅器件的优势,通过优化冷却系统等方式,成功降低了整体成本,从而开辟了具有竞争力的市场。电动驱动系统中,主逆变器负责控制电动机,是汽车的关键元器件,特斯拉Mode13的主逆变器采用了意法半导体生产的24个碳化硅MOSFET功率模块,是全球第一家将碳化硅MOSFET应用于商用车主逆变器的OEM厂商。鉴于碳化硅器件的独特性能优势以及电动汽车行业的持续演进趋势,碳化硅器件无疑将成为未来电动汽车领域的核心组件。碳化硅(SiC)在消费类电源领域的应用正日益凸显其价值,SiC器件,如肖特基二极管和MOSFET,以其高效率、高功率密度、高温操作能力和快速开关速度,为电源转换和管理带来了革命性的变化。这些特性不仅意味着更少的能量损失和更紧凑的设计,还能在更广泛的温度范围内稳定运行,减少了冷却需求,进而降低了成本和复杂性。碳化硅的高可靠性进一步确保了电源的故障安全性和延长了工作寿命。特别是在大功率快充领域,SiC开始广泛应用于100W及以上功率级别的快充产品,助力USB PD快充技术和氮化镓(GaN)技术的发展。同时,PC电源行业也见证了碳化硅的崛起,它帮助制造商在高功耗时代降低散热成本,实现更高效率,满足消费者对高功率、高效率电源日益增长的需求。综上所述,碳化硅在消费类电源中的集成,不仅提升了产品的性能和效率,还推动了整个行业向更小型化、轻量化和成本效益更高的方向发展。碳化硅优良的物理性能,在光伏组串式逆变器的应用中也具有较大前景。当前光伏产业正向“大组件、大逆变器、大跨度支架、大组串”方向发展,光伏电站电压等级将从1000V提升至1500V及以上,对功率器件的物理性能提出了更高的要求。基于硅基器件的传统逆变器成本是系统能量损耗的主要来源之一,碳化硅功率器件能有效提高光伏逆变器转换效率,减少能量损耗,转换效率可从96%提升至99%以上、能量损耗降低50%以上、设备循环寿命提升50倍,从而能够缩小系统体积、增加功率密度、延长器件使用寿命、降低生产成本。光伏逆变器作为碳化硅器件的另一大主要应用场景,也迎来新的发展机遇。未来更主流,装机贡献更大的组串式逆变器有望受益于SiC优良的物理特性,来实现系统的降本提效,并在“平价上网”的市场环境下有望为终端用户创造更大经济价值。碳化硅(SiC)在5G通信技术中的运用主要体现在其作为宽禁带半导体材料的优越性能,特别是在功率电子和射频(RF)电子领域。在5G基站中,碳化硅基氮化镓(GaN-on-SiC)的功率放大器因其高效率、高功率密度和高频率响应能力而被广泛采用。这些放大器能够在高功率水平下保持低损耗,这对于5G网络的高数据速率和低延迟要求至关重要。同时碳化硅具备优秀的散热管理、电源管理能力,碳化硅在5G通信中的应用不仅限于提高性能和效率,还能缩小设备尺寸、增强耐用性以及优化成本效益,这些都是推动5G技术普及和优化的关键因素。当前碳化硅整体生产已经成熟,甚至存在一定的产能过剩问题,这也推动着碳化硅器件的价格整体下探,但广阔的应用前景仍在持续推动碳化硅产业不断进步,其中最主要的便是新能源市场,当前新能源电车正在往高压快充方向发展,这促进了碳化硅需求大爆发。但当前SiC存在的一些问题限制了行业整体规模化发展与运用。首先,是受SiC材料缺陷密度高、SiC器件设计和工艺成熟度、产品良率和可靠性较低等问题限制,单芯片SiC MOSFET的额定电流远小于单芯片Si IGBT的额定电流,这限制了SiC MOSFET向更高功率等级发展,实际发展中,部分Si IGBT模块的载流能力能超过SiC MOSEFT模块载流能力的5倍以上。其次,SiC MOSFET长时间运行的可靠性仍要差于Si IGBT,这限制了该功率器件在高可靠电能变换领域中的应用。相比Si IGBT,SiC MOSFET主要体现在短路能力和栅氧在高温强电场下的可靠性不足。此外,SiC MOSFET的开关速度更快,这意味着该功率器件将在开关过程中产生更高的dv/dt和di/dt,从而产生更严重的传导EMI噪声而威胁变换器性能及可靠性。因此,采用SiC MOSFET将对变换器EMI噪声的抑制提出更高要求。最后,也是最重要的原因在于成本问题,受高昂SiC材料成本、复杂器件制作工艺以及较低产品良品率等因素的影响,SiC MOSFET的成本与同类Si IGBT分立器件相比仍然有较大差距,这阻碍了SiC器件大规模的产业化推广。碳化硅商业化的关键在于下游对碳化硅器件成本和碳化硅器件优越性能带来的综合成本下降间的平衡。虽然碳化硅衬底和器件工艺逐渐成熟,衬底和器件的价格呈一定下降趋势,但是目前碳化硅功率器件的价格仍数倍于硅基器件,SiC MOSFET分立器件的单价是Si IGBT分立器件成本的3-15倍,且随着载流能力的提升,价格差距也越来越大,下游应用领域仍需平衡碳化硅器件的高价格与碳化硅器件优越性能带来的综合成本下降之间的关系,短期内一定程度上限制了碳化硅器件在功率器件领域的渗透率,使得碳化硅材料即使在部分相对优势领域的大规模应用仍存较大挑战。即便当前的SiC器件成本难以对Si实现平价化,但碳化硅的商业价值仍需重视。单一部件的成本提升不代表整体产品成本提升,SiC表现出的各项优越性能是Si无法完全替代的,将极大提升下游产品的系统效率,提高产品性能,达到系统性的成本降低。同时当前国内各大厂商都在尝试提升自身生产工艺,建立更加优秀的产线,提高SiC产品良品率,逐步压低生产成本。在SiC成本逐步下降的同时,下游市场也有望扩大,为SiC行业带来更大的发展机会。

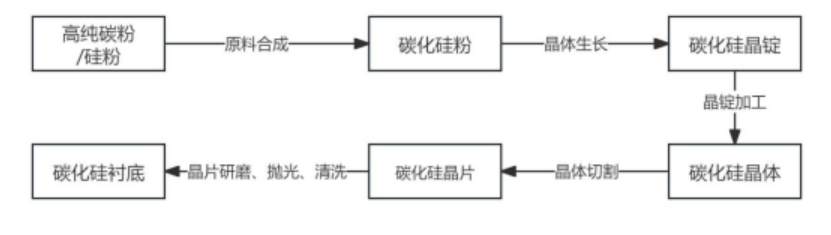

碳化硅衬底的生产需要多个工序,PVT为碳化硅晶体生长的主流方法。碳化硅衬底制备目前主要以高纯碳粉、硅粉为原料合成碳化硅粉,采用物理气相传输法(PVT法),在单晶炉中生长成为晶体,随后经过切片、研磨、抛光、清洗等步骤制成单晶薄片作为衬底。生产过程中,晶体生长是核心难点,这也使得国内衬底良率偏低,核心问题在于以下几点:一是SiC晶棒生长速度慢。长度约2cm的SiC晶棒大约需要7-10天的生长时间,生长速度仅为Si晶棒的几十分之一;二是晶体生长对各种参数要求高,工艺复杂。在晶体生长过程中需要精确控制硅碳比、生长温度梯度等参数,并且生长过程不可见。碳化硅(SiC)外延是一种在半导体制造业中用于生产高性能功率电子器件的关键技术。在这一过程中,会在一个高质量的碳化硅单晶衬底上生长一层额外的单晶薄膜,这层薄膜被称为外延层。外延层具有与衬底相同的晶体结构,但是可以有更精确的材料属性,如载流子浓度和缺陷密度,这些都是通过外延生长过程来控制的。在实际运用中,宽禁带半导体器件几乎都做在外延层上。当前外延生产存在以下问题:一是外延层厚度与器件耐压性呈正相关性,但厚度提升,整体生产难度将大幅提升,厚度和电阻率均匀性较难把控。根据今日半导体数据,一般电压600V左右时,所需外延层厚度约在6微米;电压在1200-1700V时,所需外延层厚度达10-15微米;若电压达到一万伏以上时,可能需要100微米以上的外延层厚度,这是外延生产的一大障碍。二是化学气相沉积(CVD)是外延生长中最常用的方法。国内碳化硅外延技术在高压应用领域受限制,厚度和掺杂浓度均匀性是关键的参数。外延缺陷会对器件击穿电压造成影响,使得器件良率提升难度大。当前中国碳化硅外延市场于2022年开始进入快速发展期,到2023年中国碳化硅外延片整体市场规模已达到约16.24亿元,作为碳化硅半导体器件的重点环节,碳化硅外延片市场将会维持较快发展速率。当前,世界上碳化硅外延市场由Wolf speed和昭和电工双寡头垄断。根据Yole数据,2020年全球碳化硅外延市场中,Wolf speed占52%,昭和电工占43%,CR2共占95%。当前国内各大厂商正加紧产线建设,试图打破国外的垄断封锁。同时,在下游需求刺激下,近两年中国碳化硅外延片生产商掷出了数倍的扩产计划,推动我国碳化硅外延设备市场规模持续增长,2023年中国碳化硅外延设备市场规模约13.07亿元。当前国内碳化硅外延设备市场排名前五的分别是北方华创、晶盛机电、LPE、纳设智能以及中国电科第四十八研究所,CR3为57%,CR5为88%,市场集中度高。碳化硅相关产品主要有碳化硅功率器件、碳化硅基射频器件、碳化硅功率半导体器件等,大规模应用于新能源汽车、储能、光伏等方面,市场规模不断增大。碳化硅功率器件具有高电压、大电流、高温、高频率、低损耗等独特优势,将极大地提高现有使用硅基功率器件的能源转换效率。随着技术突破和成本的下降,碳化硅功率器件预计将大规模应用于电动汽车、充电桩、光伏新能源等各个领域。2023年全球碳化硅功率器件市场规模达19.72亿美元,近五年年均复合增长率达35.79%。当前主流的射频器件有砷化镓、硅基LDMOS、碳化硅基氮化镓等不同类型。碳化硅基氮化镓射频器件具有良好的导热性能、高频率、高功率等优势,有望开启广泛应用。随着通信基础建设和军事应用的需求发展,全球碳化硅基射频器件市场规模持续增长,2023年市场规模达到14.18亿美元,年增长率达到14.17%。碳化硅功率半导体器件主要包括碳化硅二极管、碳化硅MOSFET、碳化硅IGBT等。这些器件在高功率、高频率和高温度环境下具有优异的性能,广泛应用于电力电子、新能源、汽车电子等领域。受益于新能源汽车及光伏领域需求量的高速增长,2023年全球SiC功率半导体市场规模为21.2亿美元,年增长率达到14.62%。当前,我国已将碳化硅半导体确立为重点支持的发展领域。随着国家“新基建”战略的全面展开,碳化硅半导体在新兴基础设施建设中扮演着至关重要的角色。具体而言,其在5G基站建设、特高压工程、城际高速铁路及城市轨道交通、新能源汽车充电桩、大数据中心等关键领域,均展现出了不可或缺的价值与潜力。从下游应用市场占比情况来看,新能源汽车应用占比最大,达到38%;其次是消费类电源,占比为22%;光伏逆变器占据着15%的份额。鉴于碳化硅功率器件所展现出的卓越可靠性与高效能特性,其在车载级电机驱动器OBC及DC/DC部分的应用已相当普遍。在非车载充电桩产品领域,由于成本因素的考量,碳化硅器件的采用比例目前尚显不足,但已有部分厂商积极利用碳化硅器件的优势,通过优化冷却系统等方式,成功降低了整体成本,从而开辟了具有竞争力的市场。电动驱动系统中,主逆变器负责控制电动机,是汽车的关键元器件,特斯拉Mode13的主逆变器采用了意法半导体生产的24个碳化硅MOSFET功率模块,是全球第一家将碳化硅MOSFET应用于商用车主逆变器的OEM厂商。鉴于碳化硅器件的独特性能优势以及电动汽车行业的持续演进趋势,碳化硅器件无疑将成为未来电动汽车领域的核心组件。碳化硅(SiC)在消费类电源领域的应用正日益凸显其价值,SiC器件,如肖特基二极管和MOSFET,以其高效率、高功率密度、高温操作能力和快速开关速度,为电源转换和管理带来了革命性的变化。这些特性不仅意味着更少的能量损失和更紧凑的设计,还能在更广泛的温度范围内稳定运行,减少了冷却需求,进而降低了成本和复杂性。碳化硅的高可靠性进一步确保了电源的故障安全性和延长了工作寿命。特别是在大功率快充领域,SiC开始广泛应用于100W及以上功率级别的快充产品,助力USB PD快充技术和氮化镓(GaN)技术的发展。同时,PC电源行业也见证了碳化硅的崛起,它帮助制造商在高功耗时代降低散热成本,实现更高效率,满足消费者对高功率、高效率电源日益增长的需求。综上所述,碳化硅在消费类电源中的集成,不仅提升了产品的性能和效率,还推动了整个行业向更小型化、轻量化和成本效益更高的方向发展。碳化硅优良的物理性能,在光伏组串式逆变器的应用中也具有较大前景。当前光伏产业正向“大组件、大逆变器、大跨度支架、大组串”方向发展,光伏电站电压等级将从1000V提升至1500V及以上,对功率器件的物理性能提出了更高的要求。基于硅基器件的传统逆变器成本是系统能量损耗的主要来源之一,碳化硅功率器件能有效提高光伏逆变器转换效率,减少能量损耗,转换效率可从96%提升至99%以上、能量损耗降低50%以上、设备循环寿命提升50倍,从而能够缩小系统体积、增加功率密度、延长器件使用寿命、降低生产成本。光伏逆变器作为碳化硅器件的另一大主要应用场景,也迎来新的发展机遇。未来更主流,装机贡献更大的组串式逆变器有望受益于SiC优良的物理特性,来实现系统的降本提效,并在“平价上网”的市场环境下有望为终端用户创造更大经济价值。碳化硅(SiC)在5G通信技术中的运用主要体现在其作为宽禁带半导体材料的优越性能,特别是在功率电子和射频(RF)电子领域。在5G基站中,碳化硅基氮化镓(GaN-on-SiC)的功率放大器因其高效率、高功率密度和高频率响应能力而被广泛采用。这些放大器能够在高功率水平下保持低损耗,这对于5G网络的高数据速率和低延迟要求至关重要。同时碳化硅具备优秀的散热管理、电源管理能力,碳化硅在5G通信中的应用不仅限于提高性能和效率,还能缩小设备尺寸、增强耐用性以及优化成本效益,这些都是推动5G技术普及和优化的关键因素。当前碳化硅整体生产已经成熟,甚至存在一定的产能过剩问题,这也推动着碳化硅器件的价格整体下探,但广阔的应用前景仍在持续推动碳化硅产业不断进步,其中最主要的便是新能源市场,当前新能源电车正在往高压快充方向发展,这促进了碳化硅需求大爆发。但当前SiC存在的一些问题限制了行业整体规模化发展与运用。首先,是受SiC材料缺陷密度高、SiC器件设计和工艺成熟度、产品良率和可靠性较低等问题限制,单芯片SiC MOSFET的额定电流远小于单芯片Si IGBT的额定电流,这限制了SiC MOSFET向更高功率等级发展,实际发展中,部分Si IGBT模块的载流能力能超过SiC MOSEFT模块载流能力的5倍以上。其次,SiC MOSFET长时间运行的可靠性仍要差于Si IGBT,这限制了该功率器件在高可靠电能变换领域中的应用。相比Si IGBT,SiC MOSFET主要体现在短路能力和栅氧在高温强电场下的可靠性不足。此外,SiC MOSFET的开关速度更快,这意味着该功率器件将在开关过程中产生更高的dv/dt和di/dt,从而产生更严重的传导EMI噪声而威胁变换器性能及可靠性。因此,采用SiC MOSFET将对变换器EMI噪声的抑制提出更高要求。最后,也是最重要的原因在于成本问题,受高昂SiC材料成本、复杂器件制作工艺以及较低产品良品率等因素的影响,SiC MOSFET的成本与同类Si IGBT分立器件相比仍然有较大差距,这阻碍了SiC器件大规模的产业化推广。碳化硅商业化的关键在于下游对碳化硅器件成本和碳化硅器件优越性能带来的综合成本下降间的平衡。虽然碳化硅衬底和器件工艺逐渐成熟,衬底和器件的价格呈一定下降趋势,但是目前碳化硅功率器件的价格仍数倍于硅基器件,SiC MOSFET分立器件的单价是Si IGBT分立器件成本的3-15倍,且随着载流能力的提升,价格差距也越来越大,下游应用领域仍需平衡碳化硅器件的高价格与碳化硅器件优越性能带来的综合成本下降之间的关系,短期内一定程度上限制了碳化硅器件在功率器件领域的渗透率,使得碳化硅材料即使在部分相对优势领域的大规模应用仍存较大挑战。即便当前的SiC器件成本难以对Si实现平价化,但碳化硅的商业价值仍需重视。单一部件的成本提升不代表整体产品成本提升,SiC表现出的各项优越性能是Si无法完全替代的,将极大提升下游产品的系统效率,提高产品性能,达到系统性的成本降低。同时当前国内各大厂商都在尝试提升自身生产工艺,建立更加优秀的产线,提高SiC产品良品率,逐步压低生产成本。在SiC成本逐步下降的同时,下游市场也有望扩大,为SiC行业带来更大的发展机会。

> 新闻中心

> 新闻中心