新闻中心

碳化硼陶瓷详析:从性质、粉体制备、成型、烧结到应用

2024-06-20 09:50:58

碳化硼迄今为止已经有近170年的发展历史,其原子结构近年来已被广泛研究,其主要的晶体结构(图1)是12个原子组成的二十面体和在二十面体上的连接的一个三原子链,该结构也被称为六角结构,碳原子和硼原子在六角结构上能互相取代,这也导致了碳化硼具有很多种同分异构体。

碳化硼晶体结构的特殊性决定了其具有很多优异性能(图2),碳化硼具有极高的硬度(仅次于金刚石和立方氮化硼),在高温情况下,其硬度也不会发生明显改变;碳化硼密度很小,熔沸点高;抗热震性优异,热稳定性好;碳化硼不溶于水,常温下不与酸、碱反应;同时,碳化硼的中子吸收能力极强,其中子俘获截面高,俘获能谱宽。

碳化硼陶瓷的制备工艺大致分为粉体制备、成型、烧结、后续加工处理等流程,其中粉体制备工艺以及烧结方法是十分关键的步骤,对成品的最终性能具有极大影响。

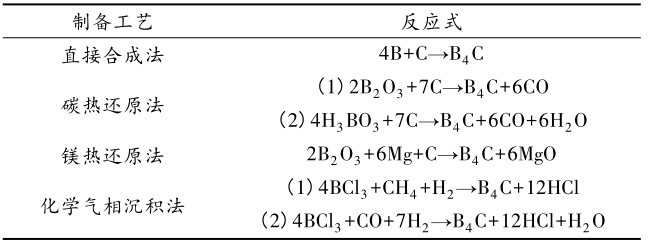

目前,碳化硼粉体的制备工艺(图3)有直接合成法、碳热还原法、镁热还原法以及化学气相沉积法等。目前碳热还原法是最重要的工业制备途径。

利用原料经预处理(催化、纳米切削)可改变其粒度与种类,使原料达到纳米级。处理过的单质硼、碳可在以下条件下反应:1)真空脉冲电流,可获得粒度400nm的粉料;2)还原性气氛条件下(如氢气、一氧化碳等)在低温(800~900℃)可获得粒度100nm的粉料;3)惰性气氛条件下(氩气)在1950℃下可获得粒度150~500nm的粉料。在原料选择上,硼原料通常选择无定型硼粉,碳原料选择石墨或者高纯碳粉。产物的纯度高,但因过程中原料扩散缓慢、原料昂贵而不被广泛应用于工业生产。碳热还原法具有操作简单、生产成本较低等优点,是最早被使用的合成方法,同时也是目前工业上最主要的制备B4C粉末的方法。该制备方法主要以炭粉和硼酸作为原料,混合均匀后放入电阻炉中。虽然碳热还原法生产的B4C已经实现工业化应用,但是粉体制备过程能耗高、污染大,生产工艺严格,产物纯度和粒度难以控制。为了降低能耗、减少成本,提高产品纯度,生产粒径小的B4C,许多研究者结合一些辅助方法,使用低价的碳源和硼源,对传统的碳热还原法进行了改进。这些改进主要有:使用有机物前驱体法、溶胶凝胶法等低温合成方法以及不同碳源和硼源的替代,其中酚醛树脂、聚乙烯醇等大分子有机物可以用来制备粒度更细的B4C 。自蔓延高温合成法,它是利用反应物之间高的化学反应热的自加热和自传导作用来合成材料的一种技术。当反应物被引燃,它会向尚未反应的区域自动延伸反应,直到反应完全,是一种新的制备无机化合物高温材料方法。由于它在难熔材料合成方面具有合成时间短、能耗低等许多传统方法难以比拟的优点,正日益引起材料界的重视。如果固相化学反应是强烈的放热反应,可采用该种方法制取化合物粉末。化学气相沉积(CVD)法是在较高的温度下,使混合气体与基体的表面相互作用,导致混合气体中的某些成分分解,在基体上得到固态涂层产物的技术。常用CVD法制备B4C纳米薄膜、纳米线、纳米带、纳米纤维和纳米片等。

化学气相沉积法可制得高纯度的碳化硼粉末,且对环境污染很小,但是产率较低,难以大批量生产。

烧结是B4C陶瓷制备中非常关键的一环,影响B4C陶瓷烧结的主要因素有:烧结方法、粉末原料颗粒尺寸与活性、添加剂种类与用量、烧结温度与保温时间等。目前碳化硼陶瓷粉末的烧结方法主要有无压烧结、热压烧结、热等静压烧结、放电等离子烧结等。

上海戎创铠迅特种材料有限公司

> 新闻中心

> 新闻中心