新闻中心

氮化硅陶瓷:新能源时代硬核基础材料

2024-04-02 15:19:12

随着特斯拉率先在model 3 SIC MOSFET器件中大量使用氮化硅陶瓷基板解决模块散热问题,氮化硅陶瓷材料再次闯入产业视线。近期新能源汽车对800V高压快充技术的大力推广,传统驱动电机的钢球轴承电腐蚀问题受到关注。特斯拉在电机输出轴中已采用日本NSK的混合陶瓷轴承,其中的轴承滚珠由50个氮化硅轴承球组成,氮化硅轴承亦受到国内主流车厂高度重视。 氮化硅(Si₃N₄)为氮和硅组合,人工条件合成的化合物。晶相主要分为针状晶体的α-氮化硅和颗粒状晶体的β-氮化硅,具有优良的电学、热学和机械性能,在氧化气氛中可使用到1400℃,在中性或还原性气氛中可使用到1850℃。 氮化硅上游材料主要为硅粉、氮气,制备氮化硅陶瓷制品的工艺流程一般包括原料处理、粉体合成、粉料处理、成形、生坯处理,烧结和陶瓷体处理等环节组成。 衡量氮化硅陶瓷质量包括体积密度、开口气孔率、硬度、弹性模量、抗弯强度、抗冲击强度、热膨胀系数、导热系数、比电阻等技术指标,不同的场景还可能关注其化学组成、相比例和显微结构形貌等。 氮化硅陶瓷既有一般陶瓷材料突出的坚硬、耐热、耐磨、耐腐蚀等优点,又具备了抗热震好、耐高温蠕变、自润滑好、化学稳定性能佳等优势,还具有相对较低的密度以及介电常数、介电损耗等优良的介电性能。 和目前主流高温陶瓷材料相比,较氧化铝陶瓷的耐热冲击较优,强度较高;较氧化锆的高温强度和硬度较高;较碳化硅相比性能多数相似,但断裂韧性为碳化硅近2倍。 3)氮化硅在新能源、化工、航空航天等领域具有广泛应用 利用氮化硅高硬度、高耐磨、高强度、质量轻以及自润滑的优势,在机械加工和新能源汽车领域,氮化硅陶瓷可制成高速车刀、轴承(球),阀门,燃气轮机的导向叶片和涡轮叶片、管道、分级轮和陶瓷刀具等。 利用氮化硅无磁、高绝缘性、透波性、低介电损耗以及高导热率的优势,在电子和新能源汽车领域,氮化硅陶瓷可制成高导热基板、滤波器、手机天线等。 利用氮化硅耐腐蚀、耐高温、耐冲刷以及高温下性能不变的优势,在化学工业上氮化硅陶瓷可制成球阀、泵体、密封环、过滤器、热交换器部件以及固定化触媒载体等。 利用氮化硅高硬度、高强度、透波性、质量轻的优势,在消费领域,氮化硅陶瓷可制成电子穿戴外壳等。

氮化硅主流应用产品

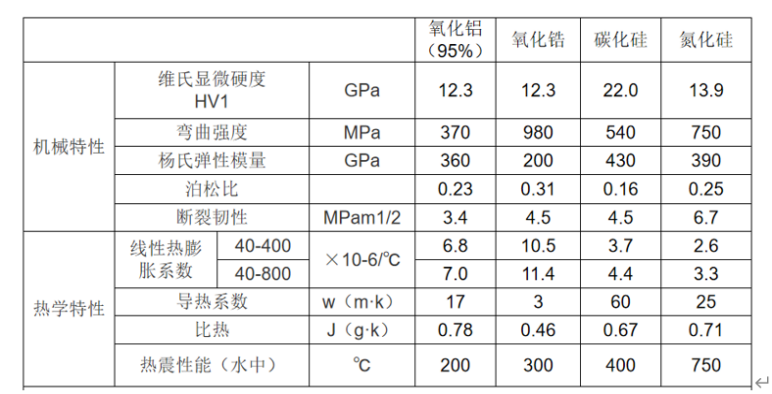

下游新能源、储能、新能源车需求快速增长将进一步推动国内氮化硅结构件(如氮化硅陶瓷球、氮化硅阀球和氮化硅分级轮)和氮化硅陶瓷基板等主流应用产品市场的快速增长。 根据智研瞻产业研究院数据,2022年我国车用轴承市场规模超660 亿,目前仍以传统钢制轴承为主,氮化硅陶瓷轴承作为未来新型应用材料可替代空间广阔。滚动轴承由套圈、滚动体、保持器、润滑脂、密封件组成,氮化硅全陶瓷球轴承指滚动体及套圈均用氮化硅材料制造。电动化浪潮下,目前钢球轴承面临着无法突破更高转速要求的限制、无法满足用户整车低噪音的需求以及更高压和高开关频率要求下电腐蚀的问题。氮化硅陶瓷与传统钢制球和其他陶瓷材料相比,具有轻量化、高硬度和耐热性、低摩擦、耐腐蚀、自润滑等特点,被看作为未来制造陶瓷轴承的最佳材料。

2)氮化硅陶瓷基板为综合性能最好的陶瓷基板材料 随着I GBT 、第三代半导体功率器件的 功率密度越来越大,导热率偏低、机械强度偏低、韧性差、介电常数高、热膨胀率偏高的主流氧化铝基板已经无法满足新能源汽车市场的需求,氮化硅陶瓷凭借优异的机械强度、良好的化学稳定性和抗热冲击性被认为是综合性能最好的陶瓷基板材料。同时凭借与第三代半导体衬底碳化硅晶体接近的热膨胀系数,使其成为第三代碳化硅 半导体功率器件高导热基板材料的首选。 目前氮化硅陶瓷基板广泛应用于电源模块、散热片、LED、无线模块等,受电源模块需求增长的推动, 2024年氮化硅陶瓷基板的销售额约为136.6百万美元,2018年到2024年的复合年增长率为6.45%左右。

2023年7月,日本UBE株式会社和东芝材料相继宣布加大对氮化硅的投资,计划分别将产能扩充至目前的1.5和2.5倍,以应对电动汽车轴承和基板为主的需求快速增长。目前,氮化硅陶瓷中高端产品的生产仍以日本、欧美企业为主导,我国产品与海外产品仍有一定差距。以氮化硅轴承球为例,国内产品主要集中在G5等级,部分企业可以达到G3级,而海外主要供应商日本椿中岛、AKS、瑞典SKF等企业生产的产品精度可达到G3级甚至G2级。高导热氮化硅陶瓷基板市场呈现寡头竞争格局,供应商主要为日本东芝,占据超60%的市场份额,剩余市场被日本丸和、电气化学、京瓷等企业瓜分。 我国氮化硅供应市场仍处于小而散的局面,本土企业以生产中低端品为主,由于氮化硅粉体企业如日本UBE对我国的限制供应以及技术限制,中高端市场仍存在较大的供应缺口。以部分主流氮化硅产品为例,据行业人士测算,我国高端轴承用氮化硅陶瓷球未来市场需求规模约20亿,国内供应规模不足5亿;高端阀门用氮化硅阀球未来需求规模约5亿,国内供应规模不足1亿;亚微米级粉末研磨用氮化硅分级轮未来需求规模约1亿,供应规模不足1千万; 国内氮化硅陶瓷基板的需求量为36.4万㎡,日本厂商基本不供应中国市场,且国内还没有企业真正完成氮化硅基板产业化,供应量为0。 目前国内对氮化硅的研究进程加速,如在生产工艺方面,近期中国科学院上海硅酸盐研究所在高导热氮化硅陶瓷烧结过程中通过对其他烧结助剂的研究为晶界相、晶格氧调控提供设计优化思路。我国为目前IGBT使用量最大的国家,随着国家的政策推动和先进制造水平提升,有理由相信我国产业化人才将打破国内氮化硅陶瓷基板领域零供应的局面。