新闻中心

陶瓷件&石英件&全氟密封圈&静电吸盘...

2024-03-27 07:45:41

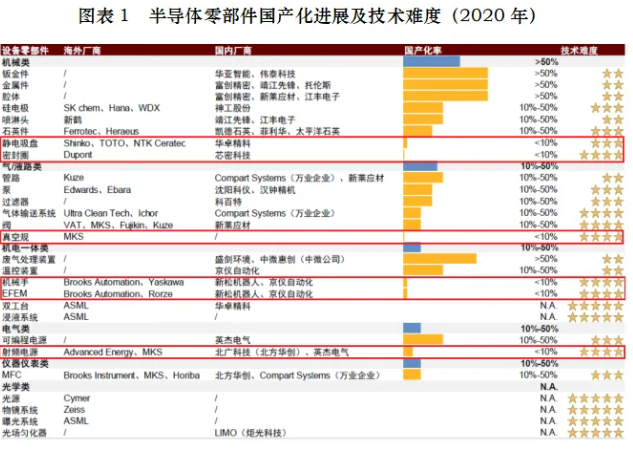

目前国产真空半导体零部件相当于国产半导体设备约3~5年以前的发展阶段,各类零部件均有数家国产供应商在入局持续研发,但受技术差距所限尚未完全满足下游半导体设备商的需要。ICWorld在2020年公开的20类半导体核心零部件产品的43家主要供应商中,有约20家美国供应商(近45%)、16家日本供应商(近36%)、德国、瑞士、韩国各2家,均为境外供应商,主要被美国和日本垄断,行业集中度高。国内企业目前在钣金件、金属件、腔体等机械类零部件领域基本能够满足自给,国产化率超过50%,部分企业甚至进入海外头部厂商供应链。但静电吸盘、密封圈、EFEM、射频电源、硅电极、气体流量计、阀、真空规等相对较难的精密零部件自给率不到1~5%。

半导体精密零部件发展滞后的主要是由于半导体关键零部件工艺复杂、精度要求高、认证周期长,国外龙头大多经多年积累已形成较高的进入壁垒,而国内的通用零部件产业布局长期缺位,另外一方面,各类零部件种类多、相对而言批量小、尺寸特殊,使得细分市场规模零散,市场需求空间有天花板,初期依赖于设备产业的先行发展,长期缺乏资本重视及追捧,预计“专精特新”中小企业上市通道有助于细分产品厂商获得长足发展,CVC(CorporateVentureCapital)和开拓国际市场也将成为零部件企业放大优势的重要方式。

以下从总体市场和具体分类讨论前道干法设备零部件产业情况,并列举部分国产化率较低或用量占比较高的材料类零部件产业情况。

半导体零部件首先分为两大类:即1.精密机加件和2.通用外购件。1. 精密机加件通常由各个半导体设备公司自行设计,然后委外加工,只用于该公司的设备上,如工艺腔室、传输腔室等,国产化相对容易,对其表面处理、精密机加工等工艺技术的要求较高。2. 通用外购件则是一些经过长时间验证,得到众多设备厂和制造厂广泛认可的通用零部件,更加标准化,会被不同的设备公司使用,也会被作为产线上的备件耗材来使用,例如硅结构件、O-Ring密封圈、阀门、规(Gauge)、泵、Face plate、气体喷淋头Shower head等,这类部件具备较强的通用性和一致性,需要得到设备、制造产线上的认证。

半导体设备零部件厂商在批量生产之前需要进行的资格认证和首件试制较为严格,全过程在3年以上。认证的过程主要有(1)资格认证:除质量体系认证外,还需确认特种工艺认证,包括工艺能力认证和性能指标认证。(2)首件试制:首件样品交付并通过客户验收后才具备批量生产资格。(3)批量生产:经过2~3年通过首件试制后,半导体设备零部件厂商即可开始批量生产。

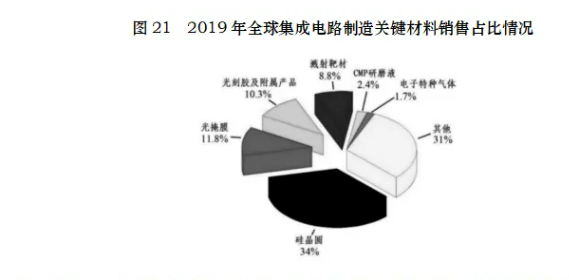

参考中金和芯谋研究测算,2020年全球半导体设备零部件市场规模300-350亿美元,其中机械类零部件价值占比最大。根据中银证券,2019年全球非光刻机类的设备零部件市场规模约100-200多亿美元,而光刻机零部件市场规模超过50亿美元,厂务附属设备市场规模约20亿美元。晶圆厂每年采购备品备件也具备一定的市场规模。具体分类看,射频电源、气体流量计MFC(Mass Flow Controller)、真空泵等细分市场规模估计均在20亿美元上下。

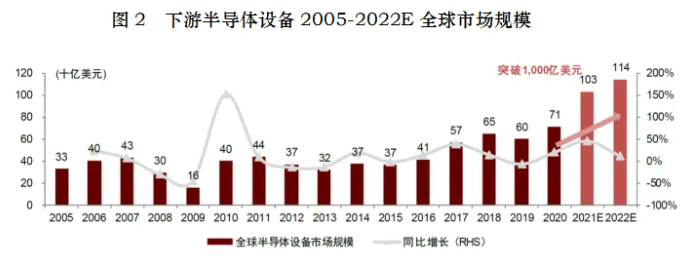

从市场投资路径考虑,根据SEMI 2022年6月数据,2022全球仅前道半导体设备市场销售预计达到1090亿美元,相应的全球半导体零部件市场规模约436亿美元。目前国内的半导体设备商毛利率在30~60%不等,按照国际半导体设备厂商55~60%的毛利率估算,按照中国占全球28%的占比和5-10%的设备国产化率,估算对于半导体精密零部件具有产业突围性质的国产设备采购需求约在9.16亿美元,静态数据合人民币约61.342亿元。由此可见,“国产化”半导体精密零部件的现阶段市场有限,其初始增长还需要随着培育的国产设备商的发展壮大成长而获益,具有周期长、初期面临瓶颈的特点,国产替代的投资逻辑不完全适用。另一方面,如果零部件厂商产品具有对标供应国际前五至前十大设备商的能力,按照同一产品5家零部件供应商,则潜在市场空间打开约10倍,零部件未来的投资逻辑需结合半导体零部件“中国化”(产业转移)的考量。

因此,我们对于半导体零部件投资的总体认识,投资国内零部件厂商一是可以着眼未来具有国际化技术水平,即具有供应较先进制程的技术能力或潜力;二是对于创业企业,可以围绕设备商助力扶持零部件厂商成长,投资组合上国产设备企业和优秀的零部件企业可以按照一定比例搭配;三是从零部件产业全貌和全球化供应的特点来看,境外项目并购或技术引进存在一定的机会和价值。除研发能力和技术积淀外,客户资源和响应能力等要素也构成零部件厂商的投资价值与优势。具体的投资策略在相关的项目中另表。

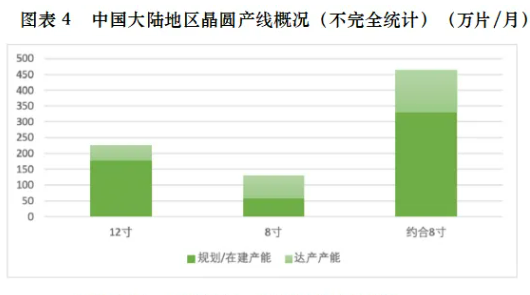

2017年国内自以来陆续新增数十座晶圆厂,其中SMIC、YMTC、CXMT、粤芯等的扩产将在2022年进一步加大幅度,士兰微、华虹华力、闻泰等持续扩产,2022年将是本土晶圆厂进行产能最大幅度扩张和制程技术持续提升的1年,本土晶圆厂设备采购金额占全球比例从2021年的28.9%将提升至超过30%。

根据中银证券2022年6月不完全统计公开信息,目前中国大陆地区的晶圆厂、IDM厂等的12英寸产能(包括规划、在建、达产等)约220万片/月,其中已达产的产能约40万片/月,占比约18%。此外,8英寸产能(包括规划、在建、达产等)约130万片/月,其中已达产的产能约75万片/月,占比约58%。约合8英寸产能共计约460万片/月,其中已达产的产能约135万片/月,占比约29%。

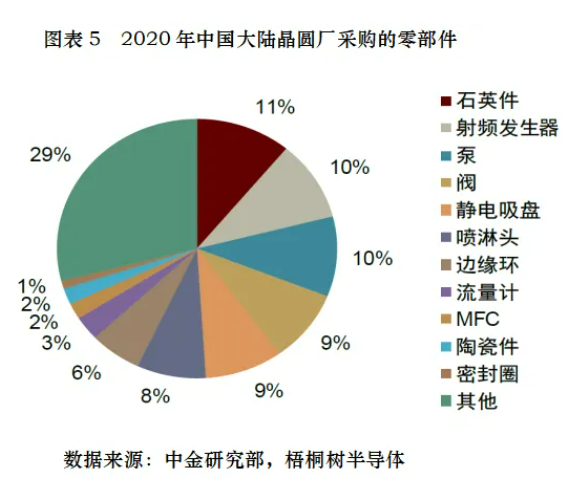

半导体零部件市场分为设备端和制造端两个不同的市场,前者进入的认证周期更长,部件售价较后者平均约有20%的溢价。制造端需求市场,根据芯谋统计,2020年,中国本土晶圆制造厂商(主要包括中芯国际、华虹集团、华润微电子、长江存储等)采购8寸和12寸前道设备零部件金额约为4.3亿美元。由于我国本土晶圆制造产能扩充较快,预计半导体零部件需求将持续旺盛,按照现有本土晶圆制造产能计划,到2023年将有50%新增产能,预计国内补充性半导体零部件市场规模在2023年将超过80亿元,到2025年有望超过120亿元人民币。

根据芯谋研究,2020年中国大陆晶圆厂直接采购零部件金额超过10亿美元。如果剔除Samsung、SKHynix、台积电等境外厂商在中国大陆的产线,中国本土晶圆厂(中芯国际、华虹集团、长江存储、合肥长鑫等)直接采购零部件金额约4.3亿美元。晶圆厂直接采购的零部件主要包括石英件、射频发生器、泵、阀、静电吸盘、喷淋头、边缘环、流量计、MFC、陶瓷件、密封圈。

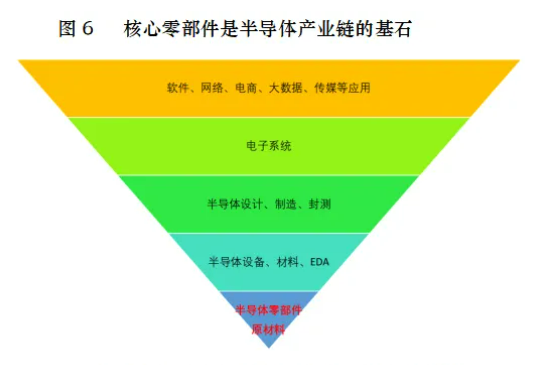

小结:零部件作为半导体设备的主要组成部分,与半导体材料、EDA 软件共同支撑着半导体产业链中设计、制造、封测等环节,从而支撑全球经济数字化进程。半导体核心零部件与半导体原材料一样,尽管市场规模小,却决定了半导体设备的核心构成、主要成本、优质性能等。2020年全球半导体核心零部件市场规模约 200-300 亿美元,支撑半导体设备市场规模约 800-900 亿美元;半导体设备与半导体材料、EDA 共同支撑全球半导体芯片及应用行业规模约5000 多亿美元。

我们将半导体前道设备分为三大类:

(1)光学设备,主要包括光刻机以及量测/检测设备,

(2)干法设备,主要包括刻蚀机、PVD、CVD、离子注入机等,

(3)湿法设备,主要包括清洗设备、涂胶显影设备以及CMP设备。

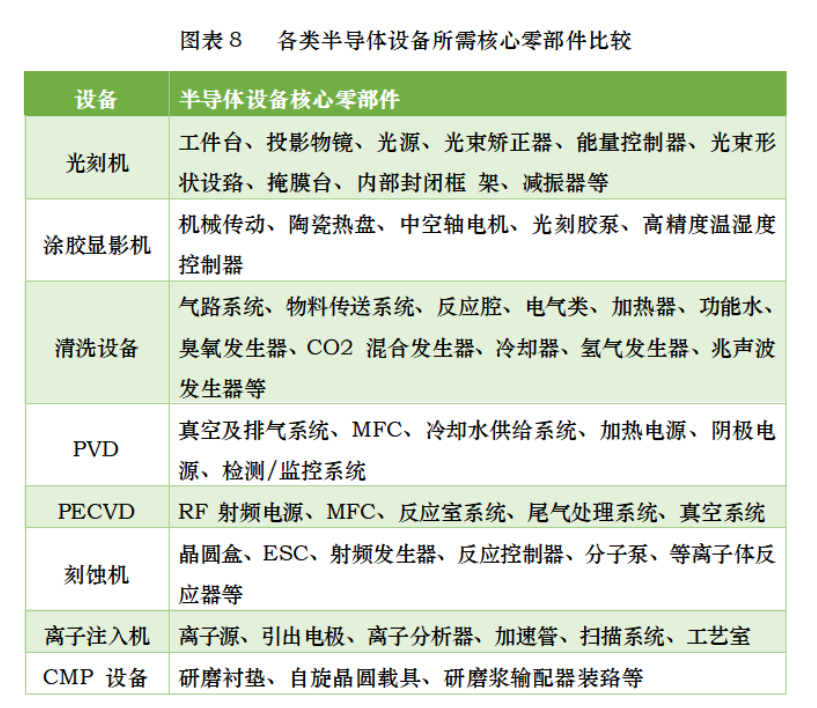

各类半导体零部件及其所用于的设备分类对应如下:

零部件企业方面,按照半导体零部件的主要材料和使用功能划分为十二大类,包括1.硅/碳化硅件、2.石英件、3.陶瓷件、4.金属件、5.石墨件、6.塑料件、7.真空件、8.密封件、9.过滤部件、10.运动部件、11.电控部件以及12.其他部件。其中每一类零部件还包括若干细分产品,例如在真空件里就包括真空规(测量工艺真空)、真空压力计、气体流量计(MFC)、真空阀件、真空泵等多种关键零部件。目前国内和国际的半导体零部件企业有:

干法设备公司的零部件采购,中微公司招股说明书将半导体设备零部件分类为机械类、气体输送系列类、电气类、机电一体类、真空系统类、气动系统类、仪器仪表类、传感器类等8类:

1)机械类:反应腔体、运输腔体、设备支撑架、钣金外壳、碳化硅淋浴头上电极、陶瓷镀膜上电极、静电吸盘下电极、石墨图盘、壳体外箱等;

2)气体输送系列类:气柜、焊接件等;

3)电气类:可编程控制器、I/O模块、AC模块、DC模块、工业电脑、可编程控制电源、加热器、配电柜、线束等;

4)机电一体类:机械手、陶瓷转轮、消防报警灭火装置、温控测量系统、进出口风阀;

5)真空系统类:干泵、分子泵、真空阀、传输阀门等;

6)气动系统类:电磁阀、接头等;

7)仪器仪表类:气体流量计、压力控制器等;

8)传感器类:光电传感器、压力传感器、温度传感器等。

根据中微公司2016-2018年采购零部件的情况来看,机械类是零部件中价值量占比最高的一类(占比约40%),气体输送系列类占比第二大(占比约20%)。屹唐股份、拓荆科技采购情况和中微公司类似,机械类、机电一体类、电气类在采购中比例较大。除腔体、钣金件、金属件以外,石英件、陶瓷件、射频发生器、射频电源、机械手等机械类、电气类、机电一体类零部件是干法设备厂商采购的主要零部件。等离子、真空等工艺在干法设备中应用较多,因此气体控制柜、管路焊接件、干泵、分子泵、真空阀等气体输送类、真空系统类零部件在设备企业采购中占据7~9%的份额。

![]()

半导体制造装备要求精密零部件材料具有轻质高强、高导热系数和低热膨胀系数等特点,且致密均匀无缺陷。除材料、结构、工艺、品质以外,半导体零部件对精度、可靠性及稳定性等方面性能也具有其较高要求,因此国产化难度较高。

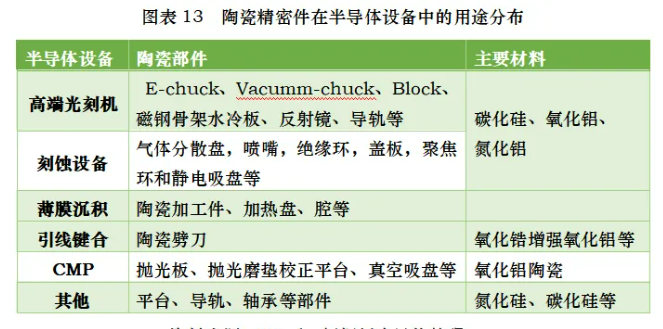

(一)陶瓷件

1.半导体陶瓷部件及耗材主要材料

精密陶瓷部件最具代表性的半导体精密部件材料。在半导体设备制造中,精密陶瓷的价值约占16%。半导体陶瓷有氧化铝、氮化硅、氮化铝、碳化硅等。相对于有机和金属材料,陶瓷材料一般都具有较好的耐物理和化学腐蚀性能以及很高的工作温度,因而已成为半导体单晶硅片制造工序和前道加工工序的设备核心部件制造材料。陶瓷具有高硬度、高弹性模量、高耐磨、高绝缘、耐腐蚀、低膨胀等优点,可用作硅片抛光机、外延/氧化/扩散等热处理设备、光刻机、沉积设备,半导体刻蚀设备,离子注入机等设备的零部件。

(1)氧化铝(Al₂O₃)

在半导体刻蚀设备中,主要采用高纯Al₂O₃涂层或Al₂O₃陶瓷作为刻蚀腔体和腔体内部件的防护材料。除了腔体以外,等离子体设备的气体喷嘴,气体分配盘和固定晶圆的固定环等也需用到氧化铝陶瓷。

在晶圆硅晶片的搬运中,氧化铝陶瓷用于陶瓷机械手臂。从材料性质来看,碳化硅陶瓷用于制作陶瓷机械手臂较为合适,从材料价格、加工难度等经济方面来说,氧化铝陶瓷机械手臂的性价比更高。

此外,在晶圆抛光工艺中,氧化铝陶瓷可被广泛应用于抛光板、抛光磨垫校正平台、真空吸盘等。

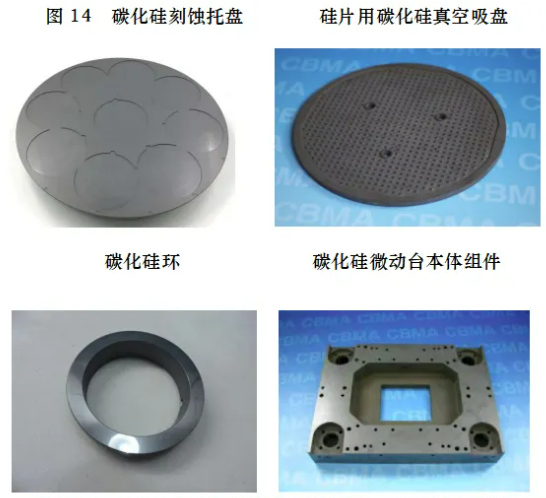

(2)碳化硅(SiC)碳化硅

碳化硅在高达1400℃的极端温度下,其仍能保持良好的强度。采用碳化硅陶瓷的研磨盘由于硬度高而磨损小,且热膨胀系数与硅晶片基本相同,因而可以高速研磨抛光。

在硅晶片生产时,需要经过高温热处理,常使用碳化硅夹具运输,其耐热、无损,可在表面涂敷类金刚石(DLC)等涂层,可增强性能,缓解晶片损坏,同时防止污染扩散。此外,碳化硅陶瓷还可应用在XY平台、基座、聚焦环、抛光板、晶圆夹盘、真空吸盘、搬运臂、炉管、晶舟、悬臂桨等。

(3)氮化铝(AIN)

高纯氮化铝陶瓷具有卓越的热传导性,耐热性、绝缘性,热膨胀系数接近硅,且具有优异的等离子体抗性,产品热量分布均匀。可应用于晶片加热的加热器、静电夹盘等。

(4)氮化硅(Si3N4)

氮化硅(Si3N4)是断裂韧性高、耐热冲击性强、高耐磨耗性、高机械强度、耐腐蚀的材料。可应用于半导体设备的平台、轴承等部件。

2. 精密陶瓷件市场格局

根据SEMI数据,2021年全球芯片销售额达到创纪录的5559亿美元,较上年增长26.2%。该协会预计,随着芯片制造商继续扩大产能以满足需求,2022年全球芯片销售额将增长8.8%。

半导体市场迅猛发展的同时带飞了上游设备市场。继2020年同比增长17%以及2021年同比增长39%之后,晶圆厂设备支出预计在2022将继续保持增长。SEMI(国际半导体产业协会)指出,2022年全球前端晶圆厂设备(不含封装测试的前道工艺设备,一般为晶圆制造设备)支出预计将超过980亿美元,达到历史新高,连续第三年实现增长。

目前国外在集成电路核心装备用精密陶瓷结构件的研发和应用方面走在前列的公司有日本京瓷、美国CoorsTek、德国Berlinerglas等,其中,日本京瓷和美国CoorsTek公司占据了集成电路核心装备用高端精密陶瓷结构件市场份额的70%。

京瓷及CoorsTek制造的高端陶瓷零部件具有材料体系齐全、性能优异、结构复杂、加工精度高等特点,所制造的精密陶瓷结构件几乎涵盖了现有结构陶瓷材料体系,如氧化铝、碳化硅、氮化硅、氮化铝等;结构件的应用领域也几乎覆盖了全部集成电路核心装备,形成了一系列型号齐全、品种多样的精密陶瓷结构件产品。如美国Coors Tek公司能够提供光刻机专用组件、等离子刻蚀设备专用组件、PVD/CVD专用组件、离子注入设备专用组件、晶片吸附固定传输专用组件等一系列产品。京瓷能够提供光刻机、晶圆制造设备、刻蚀机、沉积设备(CVD、溅射)、LCD等装备用精密陶瓷结构件。

我国在集成电路核心装备用精密陶瓷结构件的研发和应用方面起步较晚,相关的企业几乎空白,且面临诸多基础壁垒较难跨过,包括上游陶瓷粉体制备等基础技术薄弱、研发实力处于中低端、半导体设备商及厂商进入采购体系难度大,产业投资资金投入不足等。国内涉及半导体陶瓷件供应的企业有苏州珂玛、卡贝尼、河南东微电子等。

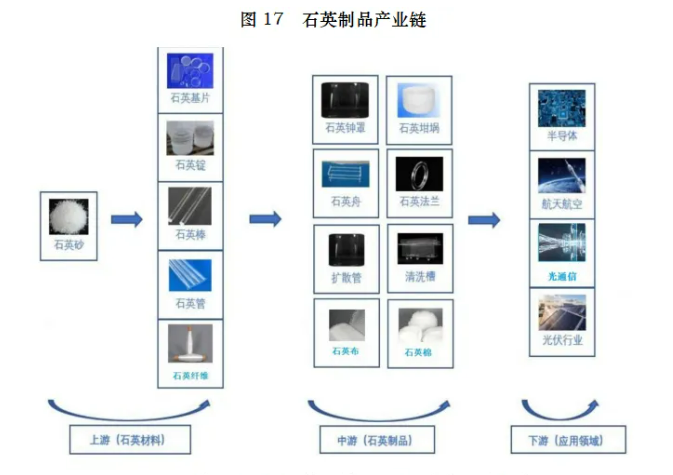

(二)石英件

1.半导体石英玻璃产业情况

石英玻璃是半导体产业重要辅材,广泛使用于半导体制造的光掩膜、扩散、蚀刻等环节,是半导体产业的关键原材料之一。石英具有耐高温、热膨胀系数小、极佳的透光性、良好的电绝缘性、耐腐蚀性等优越性能,下游需求广泛涉及了中低端的光源行业(4%)、光伏行业(7%),以及中高端的光学(10%)、光纤(14%)和半导体(65%)等技术门槛更高的领域。

根据ICInsight统计数据,2021年全球半导体石英玻璃产品市场空间约25亿美元,2022预计约28亿美元。根据晶圆代工厂销售占比来看,2021中国半导体用石英玻璃市场空间在2.17亿美元,约合人民币14.5亿元。目前国产厂商供应占比在10%左右,国产替代潜力释放在望。

半导体领域使用的石英玻璃按照应用环节和制作工艺不同分为三气熔、电熔和合成法三大类:在高温区使用的石英玻璃制品要求低羟基含量,通常使用电熔方法制备;低温区材料则更多考虑性价比更高的气熔石英玻璃;而在掩膜基板生产中则更多使用杂质含量低、透光率高的合成法制备的石英玻璃。

![]()

石英部件的上游高纯石英砂制备对矿石质量和生产技术均有较高要求,导致全球仅三家企业具备大批量生产高纯石英砂的能力:尤尼明(美国)、TQC(挪威)和石英股份(国内),且高端半导体领域所采用的高纯石英砂仍仅能使用美国尤尼明和挪威TQC。同时,中游石英材料行业由亦主要由海外巨头主导。

石英玻璃的材料、制品和加工能力均需要得到认证才能进入国际半导体产业,认证周期1-3年不等,具有较高的准入门槛。国内半导体石英件供应商主要有凯德石英(835179.SZ)、上海强华(新三板872927)、菲利华(300395.SZ)、宁波云德等。

以菲利华为例,目前菲利华的气熔石英玻璃材料已经获得三大半导体设备厂商认证,是通过日本东京电子(TEL)认证的五个石英器件供应商之一。菲利华前身为沙市石英玻璃总厂,经过60年积淀成为国内高端石英材料领军企业,目前主供气熔、合成石英玻璃,2021年全球市场占率超过10%。菲利华于2015年收购的2019年石创半导体用石英器件加工通过中微公司认证后以直供形式获得批量订单,并持续推动北方华创等认证,扩展直供客户群。公司FLH321和FLH321L等牌号产品(石英锭、石英筒)已进入国际半导体产业链。其海外收入逐年提高,由2017年的1.56亿元提升至2021年3.80亿元,年复合增长率达24.93%。销售毛利率由2016年的47.92%提至2021年的50.79%,净利率由2016年的22.38%提至2021年的30.71%,该提高主要是由于经营重点移至航空航天和半导体等高毛利产品。

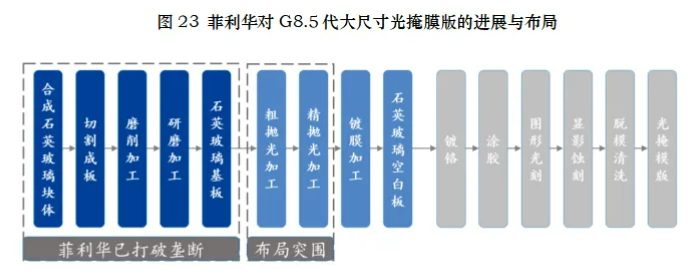

1.光掩膜版石英玻璃产业情况

光掩膜版主要由玻璃基板与遮光膜两部分组成,其中玻璃基板成本占整体材料成本的90%。制作光掩膜版的玻璃通常有石英玻璃、硼硅玻璃和苏打玻璃,其中合成石英玻璃因为纯度高、膨胀系数低、透光性强等优势,用于较高精度的IC用掩膜和FPD用掩膜,近年来呈逐年上涨的趋势,2015-2020年CAGR为7.8%。目前,光掩膜基板主要依赖进口,美国康宁、德国贺利氏和日本信越等公司几乎垄断了产业供给。国内企业有能力生产,但制备技术和加工技术方面较落后,产品应用也多是中低端市场。

芯片用掩膜版根据复杂程度不同数量从十几张到数十张不等,对上游高性能光学用半导体石英玻璃以及掩膜生产需求巨大。根据SEMI数据,2019年全球半导体光掩膜基板市场中,合成石英玻璃基板市场约93亿元人民币。预计2023年中国半导体光掩膜基板市场规模将增长至75亿元,其中合成石英玻璃基板市场规模将23亿元人民币。

面板领域,国内能够配套TFT用光掩膜版的企业有路维光电和清溢光电,主要针对G8.5以下光掩膜版,并且光掩膜白板均需要海外采购。根据清溢光电招股书,2018年中国TFT-LCD及AMOLED掩膜版的国产化率为9.70%,其中AMOLED/LTPS等高精度掩膜版的国产化率仅为2.50%。菲利华是国内首家能提供G8.5代大尺寸光掩膜基版的厂商,已打破了国外垄断,目前正在布局基板精加工业务。

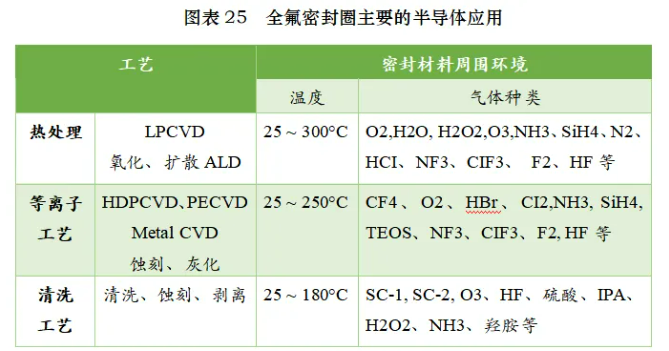

(三)全氟密封圈

全氟密封圈是生产集成电路所需的五种主要耗材之一,目前国内自给率不到1%。半导体生产工艺中经常有含氟含氢气体遇到高温的情况,如果没有的密封圈,高能态的气体流接触到改性材料的表面,会引起材料表面强烈腐蚀。

在半导体制造中,弹性体密封垫的可靠性非常关键,停产更换密封垫代价极高,为了避免出现潜在的风险,对密封件的清洁度和纯净度的要求都非常严格,同时密封件必须能够在高真空度及侵蚀性化学气体的压力作用下及高温环境中长期工作。

全氟醚橡胶原材料成本高昂,其耐等离子体腐蚀、气体腐蚀、酸碱腐蚀、高温腐蚀、橡胶密封高洁净度要求,有助于保持密封的完整性,减少维修次数并提高安全性,是半导体制造的最佳密封材料。

全氟醚橡胶分子结构中的氟含量、全氟化的乙烯基醚的结构和含量及硫化过程中交联键的键能和数量决定了硫化胶料的性能和玻璃化转变温度,因此各品牌的全氟醚橡胶由于其单体的分子结构和组分有所差异,其性能也有一定的区别。

类似于聚四氟乙烯,全氟醚橡胶除某些高氟碳溶剂外,不受任何介质影响。全氟醚橡胶大分子连上没有氢原子,表现出强的惰性,F原子半径比取代前的H原子大很多,大分子链在排列时呈螺旋状,C-C键基本被F原子组成的外壳所包围,使聚合物具有显著的耐化学药品性。

全氟橡胶具有耐高温压缩永久变形性、显著的耐化学药品性,可耐强酸、强碱、有机溶剂、超高温蒸汽、醚类、酮类、酯类、含氮化合物等1600多种化学溶剂的腐蚀。使用温度一般为260~290℃,可间歇性的用于316℃的高温。全氟醚橡还具有耐等离子体性。在等离子环境中具有高洁净低析出的产品特性,可长时间承受等离子体撞击。

(注:A表示10%以下的溶胀(包括不溶胀),介质对橡胶性能影响不明显;B表示体积溶胀率10~20%,材料的性能受到一定程度的影响,但基本可用,只是产品寿命可能会缩短;C表示材料对该介质的耐受性较差,要根据实际情况分析是否可用;D表示该材料不能用于该介质环境。)

全氟醚橡胶密封产品相关的国内企业有:(1) 上海芯密、(2) 东邦化成、(3) 日本华尔卡、(4) Greene Tweed、(5) Trelleborg、(6) PPE、(7) Parker、(8) EQUATOR、(9) TRP、(10) MNEE、(11) Applied Seals、(12) fluorosealing(FLS)、(13) AIR WATER MACH、(14) 麦丰密封、(15) 苏州安特力、(16) 苏州诚可成密封、(17) 上海胤舜密封、(18) 石家庄贝克密封、(19) 海宁奥博、(20) 上海勃茸密封、(21) 上海赫鲁格、(22) 深圳市豪欧密封、(23) 科腾密封等、(24)深圳畅扬、(25)沸点密封、(26)苏州复芯精密轴承。

(四)静电吸盘

静电卡盘是一种适用于真空环境或等离子体环境的超洁净晶圆片承载体,它利用静电吸附原理进行超薄晶圆片的平整均匀夹持,广泛应用于 PVD、PECVD、ETCH、EUVL、离子注入等半导体制造设备。

典型的静电吸盘夹持系统是一个三明治结构包括三部分:电介质吸附层、电极层、基底层,三部分都以层状结构叠合在静电吸盘内自表层到底座依次为电介质吸附层、电极层和基底层,如下图所示。除了比较常见的三层型静电吸盘外,还有结构比较复杂的静电吸盘。

实际应用中,圆片作为上表面的电极,下电极和电介质被整合制造在一个部件中。在圆片制造过程中,一个直流电压加在圆片和下电极之间,圆片由于静电吸引力被夹持在静电吸盘上。此外,圆片的热量可以通过流经圆片背面的热传导气体如氦气传导出去,达到温度控制的作用。

目前的静电吸盘主要采用氧化铝陶瓷作为主体制造材料,而氧化铝材料热导率及相关机械性能不及氮化铝陶瓷。但由于氮化铝陶瓷加工工艺相比氧化铝陶瓷困难许多,在目前比较成熟的静电吸盘技术中氮化铝陶瓷并未得到广泛的应用,绝大部分的静电吸盘均采用制造工艺相对简单的氧化铝陶瓷作为主体材料,采用氮化铝陶瓷替代氧化铝陶瓷作为静电吸盘的制造材料将成为趋势。

静电吸盘以氧化铝或氮化铝陶瓷及蓝宝石为主体材料,生产过程中需要加入其他导电物质使得其总体电阻率满足功能性要求,需要制造厂商对材料的物理特性有深刻的了解; 静电吸盘中陶瓷内部、陶瓷层和金属层结合处对加工精度要求较高,需要制造厂商熟练掌握精密加工方面的技能;制造厂商需要具备表面处理能力,使得处理后的静电吸盘具有耐高温、耐磨等特性。

库伦型静电吸盘与晶片接触的表面之介电层为高阻抗陶瓷材料。陶瓷层中夹有一层导电电极层,当电极被接通到高压直流电源后,介电质的表面会产生极化电荷,分布在晶片背面的电荷与分布在吸盘上面的电荷极性相反,晶片即会被吸盘吸住。

当静电吸盘使用的介电层材料为半导体材料时,称为Johnsen-Rahbek 静电吸盘(JR ESC)。其介电质表面不仅有极化电荷,还有很大部分自由电荷,这是因为JR吸盘的介电质有一定导电性。一般来说,JR吸盘的吸力比库伦型的大。

根据GlobaI Info Research数据,2021年中国库仑型静电吸盘销量占比为71.51%,市场规模达到14.62亿元,预计2028年达到23.87亿元,2022-2028年的复合增长率为7.60%。从产品市场应用情况来看,晶圆供应商占比较大。主要是因为Applied Materials和Lam Research主要是生产半导体设备,同时配套生产静电卡盘,而静电卡盘是配套设备捆绑销售给晶圆厂商。

全球静电吸盘市场具有高度垄断性,由日本和美国企业主导,美国企业主要有美国AMAT(应用材料)、美国LAM(泛林集团),日本企业主要有Shinko(新光电气)、TOTO、NTKCERATEC等。国际巨头长期控制着全球静电吸盘产品的供应链,市场集中度较高。

上海戎创铠迅特种材料有限公司